Черная металлургия — высококонкурентная отрасль, которая требует от предприятий гибкого реагирования на основные тенденции рынка. Одним из главных факторов устойчивого положения любой металлургической компании является постоянное развитие технологий. Удачные инвестиции позволяют снизить себестоимость продукции и, соответственно, повысить доходы предприятия. В этом вы можете убедиться, ознакомившись с нашим рейтингом наиболее масштабных инвестиционных проектов, реализованных российскими металлургическими компаниями за последние десять лет, с 2009 по 2019 год.

В связи со значительными (а для кого незначительными) колебаниями национальной валюты - российского рубля, мы составили рейтинг с учетом конвертации рублевых вложений в доллары США. Конвертация рублевых затрат на проекты мы пересчитали по курсу рубля к доллару, по состоянию

на момент сдачи объекта в эксплуатацию. Итак, поехали ...

В связи со значительными (а для кого незначительными) колебаниями национальной валюты - российского рубля, мы составили рейтинг с учетом конвертации рублевых вложений в доллары США. Конвертация рублевых затрат на проекты мы пересчитали по курсу рубля к доллару, по состоянию

на момент сдачи объекта в эксплуатацию. Итак, поехали ...

№10 Сортовой завод Балаково ($700 млн)

- Объем инвестиций: 700 млн долларов

- Тип продукции: сортовой прокат

- Годовая производительность: 1 млн т

- Компания-инвестор: «Северсталь»

- Компания: владелец АЭМЗ

- Предприятие: Сортовой завод Балаково

- Старт проекта: 2007

- Завершение проекта: 2014

- Поставщик оборудования: Siemens VAI (Австрия)— сталеплавильное оборудование, Danieli (Италия) — прокатный стан

Сортовой завод Балаково - единственный проект в нашем рейтинге, который успел сменить владельца. Предприятие в Саратовской области построила компания «Северсталь». Проект оказался достаточно долгоиграющим, ведь первые работы по проектированию будущего завода стартовали в 2007 году, а пуск в эксплуатацию — в 2014 году.

Сортовой завод Балаково - единственный проект в нашем рейтинге, который успел сменить владельца. Предприятие в Саратовской области построила компания «Северсталь». Проект оказался достаточно долгоиграющим, ведь первые работы по проектированию будущего завода стартовали в 2007 году, а пуск в эксплуатацию — в 2014 году.

Вложив в строительство около 700 млн долларов, инвестор рассчитывал укрепиться в сегменте сортового проката. Сортопрокатные мощности есть и на главном активе «Северстали» - «Череповецком металлургическом комбинате», но для обеспечения сбытовой гибкости группа решила обзавестись собственным мини-заводом. В его составе работает электросталеплавильный цех, где производят стальную сортовую заготовку 150х150 мм. Выплавка углеродистого полупродукта из металлолома осуществляется в дуговой сталеплавильной печи ДСП-125, что обеспечивает годовую производительность в 1 млн т. Для обработки углеродистого полупродукта используется установка ковш-печь, а разливка готовой стали производится на 8-ручьевой МНЛЗ.

В составе предприятия действует и прокатный передел. На стане 350 выпускают арматуру, круглый пруток, а также наиболее востребованные строительные фасонные профили: швеллер и уголок. Сортамент предприятия ориентирован на строительство, тем более, завод размещается всего в 750 км от Москвы. Именно ЦФО считается основным потребителем проката, обеспечивая 40% российского рынка.

В 2019 году «Северсталь» продала «Сортовой завод Балаково» компании АЭМЗ (владеет Абинским электрометаллургическим заводом», который занимает 6 строку нашего рейтинга). Сумма сделки составила 215 регионов. Новый владелец рассчитывает укрепиться в столичном регионе, ведь теперь доставка сюда проката значительно сокращается и, соответственно, снижаются транспортные затраты. В компании объявили о модернизации балаковской площадки, планируя построить площадку для обжига известняка и создать собственный автопарк.

№9 - Универсальный рельсобалочный стан ЧМК ($715 млн)

- Объем инвестиций: 715 млн долларов

- Тип продукции: рельсобалочный сортамент

- Годовая производительность: 1,1 млн т

- Компания-инвестор: Мечел

- Предприятие: Челябинский металлургический комбинат

- Старт проекта: 2011

- Завершение проекта: 2013

- Поставщик оборудования: Danieli (Италия)

Универсальный рельсобалочный стан «Челябинского металлургического комбината» - уникальный для России проект. Его реализация позволила решить проблему изготовления собственных длинномерных рельсов длиной до 100 м, используемых для монтажа высокоскоростных железных дорог, а также других типоразмеров рельсового и фасонного проката. Ранее основные компании закупали такую продукцию за рубежом. О важности проекта свидетельствует тот факт, что уже в первый год предприятие заключило с компанией РЖД 15-летний договор, согласно которому будет ежегодно отгружать до 0,4 млн т рельсов, а это до 20 тыс. км железных дорог. Также рельсовая продукция «Мечела» используется для монтажа инфраструктуры метро, промышленных и других объектов.

Универсальный рельсобалочный стан «Челябинского металлургического комбината» - уникальный для России проект. Его реализация позволила решить проблему изготовления собственных длинномерных рельсов длиной до 100 м, используемых для монтажа высокоскоростных железных дорог, а также других типоразмеров рельсового и фасонного проката. Ранее основные компании закупали такую продукцию за рубежом. О важности проекта свидетельствует тот факт, что уже в первый год предприятие заключило с компанией РЖД 15-летний договор, согласно которому будет ежегодно отгружать до 0,4 млн т рельсов, а это до 20 тыс. км железных дорог. Также рельсовая продукция «Мечела» используется для монтажа инфраструктуры метро, промышленных и других объектов.

Площадь цеха превышает 186 тыс. кв. м, на которых можно разместить 26 стандартных футбольных полей. Для строительства стана изготовлено 15,5 тыс. т металлоконструкций, а на один только фундамент израсходовано 150 тыс. кубометров бетона. Цех для производства рельсов имеет длину около 1500 м, а длина всей технологической линии, начиная от нагрева заготовки и завершая отгрузкой готовой продукции, составляет вдвое больше - 3500 м.

УРБС выпускает широкий сортамент рельсов, балки и швеллера. На то, чтобы проделать путь от нагретой заготовки до 100-метрового рельса, требуется всего 126 секунд. Впрочем, на предприятии осуществляют и предпродажную подготовку такой продукции, освоив сварку 800-метровых плетей для РЖД.

Непосредственно на строительство стана «Мечел» потратил около 715 млн долларов. Если учесть, что компания также вложилась в сталеплавильные мощности (в частности, в сооружение МНЛЗ для разливки стали в заготовку 300х360 мм), выпускающие особый металл для производства рельсов и фасонного проката, то общие инвестиции в проект достигают 900 млн долларов.

№8 - Тула-Сталь ($880 млн)

- Объем инвестиций: 55 млрд руб. / 880 млн долларов

- Тип продукции: сортовой и фасонный прокат

- Годовая производительность: 1,8 млн т

- Компания-инвестор: компания «Тулачермет», входящая в Промышленно-металлургический холдинг

- Предприятие: Тула-Сталь

- Старт проекта: 2013

- Завершение проекта: 2019

- Поставщик оборудования: SMS Group

«Тула-Сталь» - еще один неординарный проект российской металлургии. Он отличается от классической схемы построения мини-заводов. Обычно такие предприятия состоят из электросталеплавильного и прокатного цехов. Сталь выплавляют из металлического лома в дуговых печах и перекатывают на сортовой, листовой или фасонный прокат. На «Тула-Стали» пошли другим путем и поставили 160-тонный кислородный конвертер, который плавит сталь из жидкого чугуна. Такое решение связано с тем, что мини-завод построен рядом с «материнским» предприятием «Тулачермет», производящим именно чугун.

«Тула-Сталь» - еще один неординарный проект российской металлургии. Он отличается от классической схемы построения мини-заводов. Обычно такие предприятия состоят из электросталеплавильного и прокатного цехов. Сталь выплавляют из металлического лома в дуговых печах и перекатывают на сортовой, листовой или фасонный прокат. На «Тула-Стали» пошли другим путем и поставили 160-тонный кислородный конвертер, который плавит сталь из жидкого чугуна. Такое решение связано с тем, что мини-завод построен рядом с «материнским» предприятием «Тулачермет», производящим именно чугун.

Кроме конвертера, где из чугуна и металлического лома производят жидкий полупродукт, в сталеплавильном цехе имеется установка ковш-печь, используемая для доводки расплава по химическому составу. По сути, здесь и делают ту самую сталь, которая соответствует стандартам по содержанию примесей и основных компонентов. Также в цехе имеется вакууматор, используемый тогда, когда нужно придать стали особые свойства, например, уменьшить содержание вредных примесей — азота или водорода. Такая обработка применяется не для всех марок, а только для дорогих сталей ответственного назначения.

Разливка полученного расплава производится тут же в цехе - на шестиручьевой машине непрерывного литья квадратных заготовок со стороной 150 и 180 мм. Готовая продукция отправляется в сортопрокатный цех, где перекатывается на стане 350 в арматуру, круглый пруток и другие виды проката. Основные потребители продукции: строительные компании региона и машиностроительные предприятия, которым требуются высококачественные стали.

№7 - Высота 239 ЧТПЗ ($900 млн)

- Объем инвестиций: 900 млн долларов

- Тип продукции: трубы большого диаметра

- Годовая производительность: 1 млн т

- Компания-инвестор: Группа ЧТПЗ

- Предприятие: Челябинский трубопрокатный завод

- Старт проекта: 2007

- Завершение проекта: 2010

- Поставщик оборудования: SMS MEER

Трубоэлектросварочный цех №3 «Челябинского трубопрокатного завода» носит символическое название «Высота 239», ведь именно на этой высотной отметке над уровнем море находится производственная площадка. Такое необычное «имя» вполне соответствует неординарной концепции этой технологической линии, которая позиционируется, как первый в мире проект белой металлургии. При проектировании и строительстве цеха инвестор и авторы проекта хотели подчеркнуть его экологичность и, чтобы еще больше отличаться от традиционных заводов черной металлургии, «белый» цех оформили в оригинальном стиле.

Трубоэлектросварочный цех №3 «Челябинского трубопрокатного завода» носит символическое название «Высота 239», ведь именно на этой высотной отметке над уровнем море находится производственная площадка. Такое необычное «имя» вполне соответствует неординарной концепции этой технологической линии, которая позиционируется, как первый в мире проект белой металлургии. При проектировании и строительстве цеха инвестор и авторы проекта хотели подчеркнуть его экологичность и, чтобы еще больше отличаться от традиционных заводов черной металлургии, «белый» цех оформили в оригинальном стиле.

Вход-лифт в здание выполнен из стекла, под ногами лежит паркетное покрытие, а вдоль цеха смонтирована галерея, из которой можно следить за процессом гибки листа и сварки готовых труб. Интересны и цветовые решения. В отличие от серо-бесцветных конструкций обычных цехов, этот проект вызывает интерес уже с первого взгляда, ведь черные стены производственного здания украшает гигантская оранжевая надпись «Высота 239», а галерея и вовсе отделана абстрактными узорами.

В цехе дизайнерские решения еще интереснее. Стены вдоль производственного здания окрашены градиентными полосами от насыщенного красного внизу до оранжево-желтого вверху. Яркие оттенки можно увидеть повсюду: перила, мостики, станины оборудования, подъемные краны, дизайнерская мебель на пультах управления. Все как будто подчеркивает белизну рабочей одежды персонала. В цехе даже есть свой уголок для релакса - «Сад камней» с цветущими сакурами, на который потрачено три десятка тонн песка. Столовая также способствует тематическому настроению — она стилизована под трубную заготовку и имеет легкую прозрачную конструкцию.

Не забывают в ТЭСЦ-3 и о производстве. Здесь выпускают трубы большого диаметра до 1420 мм с толщиной стенки 6,4-48 мм и длиной до 18 м. На участке формовки плоскую заготовку деформируют в трубообразный профиль. Для этих целей предприятие закупает широкий лист у «Магнитогорского металлургического комбината», который производит его на стане 5000 (№ 4 нашего рейтинга). Для пошаговой деформации заготовки используются два пресса, которые формируют трубообразные профили под последующую дуговую сварку стыка с производительностью более 250 труб за смену. Оборудование поставлено немецкой компанией SMS MEER.

Трубы с покрытиями, произведенные в ТЭСЦ-3, используются в различных трубопроводных проектах в России и за рубежом. Из продукции ЧТПЗ построены наземные и подводные газопроводы, в частности, «Бованенково-Ухта», «Южный коридор», «Средняя Азия – Китай-3» и др.

№6 - Абинский металлургический завод ($1,1 млрд)

- Объем инвестиций: 39,1 млрд руб. / 1,1 млрд долларов

- Тип продукции: арматура, катанка, проволока

- Годовая производительность:

- Компания-инвестор: Новоросметалл

- Предприятие: Абинский электрометаллургический завод

- Старт проекта: 2007

- Завершение проекта: 2019

«Абинский металлургический завод» - долгоиграющий проект компании депутата Ивана Демченко. Мини-завод находится в Абинске Краснодарского края, работая на строительные проекты юга РФ и экспортируя прокат и метизы в другие регионы страны. Предприятие строится в несколько этапов, поэтому мы объединили все инвестиции в единый пул, что подняло АЭМЗ на шестую строку рейтинга с суммарными инвестициями в эквиваленте 1,1 млрд долларов.

«Абинский металлургический завод» - долгоиграющий проект компании депутата Ивана Демченко. Мини-завод находится в Абинске Краснодарского края, работая на строительные проекты юга РФ и экспортируя прокат и метизы в другие регионы страны. Предприятие строится в несколько этапов, поэтому мы объединили все инвестиции в единый пул, что подняло АЭМЗ на шестую строку рейтинга с суммарными инвестициями в эквиваленте 1,1 млрд долларов.

Первая очередь завода (сортопрокатный цех) была введена в строй в 2010 году и обошлась инвестору в 20 млрд руб. Цех производит катанку диаметром 5,5-9 мм, пруток 10-24 мм и арматуру 8-32 мм. Годовая производительность по сортовому металлу составляет 1,3 млн т.

Сталеплавильные мощности были запущены в июле 2014 года. Инвестиции во вторую очередь составили 10 млрд руб., а ее производительность - 1,5 млн тонн. В состав электросталеплавильного цеха входит ДСП емкостью 130 тонн (выплавляет углеродистый полупродукт), установка ковш-печь (доводит сталь по химсоставу и температуре) и 6-ручьевая МНЛЗ для разливки готовой стали в заготовку. После этого этапа АЭМЗ получил возможность выполнять весь цикл работ от выплавки стали до получения готового проката для строительной отрасли и катанки для последующего производства проволоки.

Третья очередь была запущена в 2016 году и позволила АЭМЗ наладить выпуск проволоки ВР-1 и оцинкованной проволоки. Этот этап обошелся инвестору в 5 млрд руб. Сроки завершения работ по четвертой и пятой очередям - 2019 год. Уже заработал метизный цех №1 (1,2 млрд руб.), а к концу года предприятие запустит производство проволоки с алюмоцинковым покрытием. Суммарные затраты инвестора на строительство всех пяти очередей составили 39,1 млрд руб. или около 1,1 млрд долларов.

В рамках развития бизнеса летом нынешнего года АЭМЗ приобрел за 215 млн долларов у «Северстали» мини-завод в Балаково, который в нашем рейтинге инвест-проектов находится на 10 месте.

№5 - НЛМК-Калуга ($1,16 млрд)

- Объем инвестиций: 38 млрд руб. / 1,16 млрд долларов

- Тип продукции: сортовой и фасонный прокат

- Годовая производительность:

- Компания-инвестор: Группа НЛМК

- Предприятие: НЛМК-Калуга

- Старт проекта: 2008

- Завершение проекта: 2013

- Поставщик оборудования: Siemens-VAI (Австрия) и SMS MEER (Германия)

НЛМК-Калуга - один из ключевых активов группы НЛМК, специализирующийся на выпуске сортового проката. Место размещения: индустриальный парк «Ворсино» в Калужской области. Расположение в районе основных строительных проектов ЦФО (40% от всего российского потребления проката) дает предприятию преимущества в сбыте и транспортной составляющей. Здесь же накапливаются большие объемы металлолома, используемого в качестве сырья для НЛМК-Калуга.

НЛМК-Калуга - один из ключевых активов группы НЛМК, специализирующийся на выпуске сортового проката. Место размещения: индустриальный парк «Ворсино» в Калужской области. Расположение в районе основных строительных проектов ЦФО (40% от всего российского потребления проката) дает предприятию преимущества в сбыте и транспортной составляющей. Здесь же накапливаются большие объемы металлолома, используемого в качестве сырья для НЛМК-Калуга.

Предприятие работает по классической схеме металлургического мини-завода, производя сталь для строительной отрасли. За счет гибкой системы работы завод может быстро перенастраиваться с одного вида проката на другой, «переигрывая» в оперативности классические комбинаты. Основное сырье мини-завода - металлический лом, который переплавляется в углеродистый полупродукт в дуговой сталеплавильной печи емкостью 120 тонн. Для доводки по химическому составу и температуре используется установка ковш-печь, где, собственно, и производится готовая марка стали. На следующем этапе жидкий металл разливают на восьмиручьевой машине непрерывного литья заготовок (МНЛЗ). Все эти агрегаты от компании Siemens-VAI работают в электросталеплавильном цехе с годовой производительностью 1,5 млн т сортовой заготовки.

Также в составе НЛМК-Калуга работает сортопрокатный цех, где установлен средне-мелкосортный стан 400/215, изготовленный компанией SMS MEER. Годовая производительность этого цеха составляет 0,9 млн т сортовых и фасонных профилей из низколегированных и углеродистых марок стали.

№4 - Стан 5000 горячей прокатки ММК ($1,3 млрд)

- Объем инвестиций: 39 млн руб. / 1,3 млрд долларов

- Тип продукции: сверхширокий горячекатаный толстый лист

- Годовая производительность: 1,5 млн т

- Компания-инвестор: Группа ММК

- Предприятие: «Магнитогорский металлургический комбинат»

- Старт проекта: 2006

- Завершение проекта: 2009

- Поставщик оборудования: SMS Group (Германия)

Толстолистовой стан горячей прокатки 5000 «Магнитогорского металлургического комбината» входит в тройку российских станов для выпуска листа большой ширины (до 5 м). Изюминкой такого стана является масштабное прокатное оборудование, которое позволяет катать прокат из слябов толщиной 320-370 мм. Запуск стана был связан с дефицитом на российском рынке листа большой ширины, который необходим для последующего изготовления прямошовных сварных труб большого диаметра. До ввода стана 5000 на «Магнитке» в РФ была всего лишь одна подобная технологическая линии (еще советский стан 5000 в Колпино, реконструированный «Северсталью» в середине 2000-х годов). После запуска магнитогорского гиганта аналогичная площадка открылась в Выксе (№2 нашего рейтинга), после чего российские предприятия смогли обеспечить потребности внутреннего рынка в ТБД.

Толстолистовой стан горячей прокатки 5000 «Магнитогорского металлургического комбината» входит в тройку российских станов для выпуска листа большой ширины (до 5 м). Изюминкой такого стана является масштабное прокатное оборудование, которое позволяет катать прокат из слябов толщиной 320-370 мм. Запуск стана был связан с дефицитом на российском рынке листа большой ширины, который необходим для последующего изготовления прямошовных сварных труб большого диаметра. До ввода стана 5000 на «Магнитке» в РФ была всего лишь одна подобная технологическая линии (еще советский стан 5000 в Колпино, реконструированный «Северсталью» в середине 2000-х годов). После запуска магнитогорского гиганта аналогичная площадка открылась в Выксе (№2 нашего рейтинга), после чего российские предприятия смогли обеспечить потребности внутреннего рынка в ТБД.

Стан 5000 начали строить в ноябре 2006 года и сдали в эксплуатацию спустя 32 месяца, в июле 2009 года. Усилие прокатки в прокатной клети составляет 12 тыс. тонн (на момент сдачи в эксплуатацию она была самой мощной в мире). В цехе длиной более километра размещаются печи для нагрева непрерывнолитых слябов под горячую прокатку (для их производства на заводе была специально построена машина непрерывного литья заготовок МНЛЗ-6), установка гидросбива окалины, рабочая клеть, где слябовая заготовка обжимается до получения длинного листа с заданной толщиной. Далее размещается установка для правки проката, холодильник, участок зачистки дефектов, установка ультразвукового контроля качества листа и ряд ножниц. Также в цехе установлены печи для термообработки проката и другое необходимое оборудование.

Максимальная ширина производимого листа составляет 4,85 м, толщина - 160 мм, а длина - 24 м. Класс прочности проката — до X120. Около 70-80% выпускаемой продукции идет на производство ТБД для магистральных нефтегазопроводов, а остальной объем отгружается судо-, мосто- и машиностроителям.

№3 - Доменная печь «Россиянка» НЛМК ($1,43 млрд)

- Объем инвестиций: 43,6 млрд руб. / 1,43 млрд долларов

- Тип продукции: передельный чугун

- Годовая производительность: 3,4 млн т

- Компания-инвестор: Группа НЛМК

- Предприятие: «Новолипецкий металлургический комбинат»

- Старт проекта: 2008

- Завершение проекта: 2011

- Поставщик оборудования: Paul Wurth (Люксембург)

Доменная печь «Россиянка» (ДП-7) «Новолипецкого металлургического комбината» стала первой домной, построенной в РФ. Это настоящий металлургический гигант, не имеющий аналогов по производительности среди других российских доменных печей. Не зря домне дали персональное название. Ее строительство началось в 2008 году, а завершилось через три года.

Доменная печь «Россиянка» (ДП-7) «Новолипецкого металлургического комбината» стала первой домной, построенной в РФ. Это настоящий металлургический гигант, не имеющий аналогов по производительности среди других российских доменных печей. Не зря домне дали персональное название. Ее строительство началось в 2008 году, а завершилось через три года.

«Россиянка» имеет полезный объем (объем рабочего пространства, заполненного исходным сырьем) 4290 кубометров и изначально рассчитана на выпуск 9450 тонн чугуна в сутки. Номинальная годовая производительность доменной печи составляет 3,4 млн тонн чугуна. В ходе плавки печь ежесуточно выдает 2950 тонн шлака, который идет на строительные нужды (1 млн т в год) и более 13 млн кубометров доменного газа (4,7 млрд м3 в год).

Комплекс доменной печи занимает площадь в 78 гектаров. При подготовке площадки строительства 2,5 млн разработали кубометров земли. Для заливки фундамента и других конструкций использовали более 200 тыс. кубометров бетона, а суммарная масса металлоконструкций составила 85 тыс. тонн. Для футеровки самой доменной печи, воздухонагревателей и других элементов потребовалось 26 тыс. тонн огнеупорных материалов. Масса смонтированного оборудования превысила 22 тыс. тонн, общая длина трубопроводов составила 66 тыс. м, железнодорожные пути протянулись на 34 км, а автодороги — на 20 км.

Ввод в эксплуатацию седьмой доменной печи позволил НЛМК нарастить производительность по готовой продукции сразу на 38%. Проект стоимостью 1,43 млрд долларов стал частью масштабных мероприятий по реконструкции «Новолипецкого металлургического комбината» и должен рассматриваться в комплексе с модернизацией сталеплавильного комплекса, ведь чугун является основным сырьем для производства стали. С учетом работ в конвертерном цехе, которые завершились в том же 2011 году, общие инвестиции в расширение производства НЛМК составили более 2 млрд рублей.

№2 - Стан 5000 горячей прокатки ВМЗ ($1,48 млрд)

- Объем инвестиций: 45 млрд руб. / 1,48 млрд долларов

- Тип продукции: сверхширокий горячекатаный толстый лист

- Годовая производительность: 1,2 млн т

- Компания-инвестор: Объединенная металлургическая компания

- Предприятие: Выксунский металлургический завод

- Старт проекта: 2007

- Завершение проекта: 2011

- Поставщик оборудования: SMS Group (Германия)

Толстолистовой стан горячей прокатки 5000 «Выксунского металлургического завода» (или металлургический комплекс-стан (МКС-5000) - один из трех российских станов для получения сверхширокого листа. Это уникальное сооружение, предназначенное для обеспечения плоским прокатом трубоэлектросварочных цехов по выпуску труб большого диаметра. Число «5000» в названии стана обозначает, что ширина бочки валка основной прокатной клети составляет 5000 мм. Следовательно, на этом технологическом оборудовании производится лист шириной почти 5 метров (4,85 м). Об уникальности выксунского стана 5000 свидетельствует тот факт, что в мире насчитывается всего лишь около двух десятков таких цехов.

Толстолистовой стан горячей прокатки 5000 «Выксунского металлургического завода» (или металлургический комплекс-стан (МКС-5000) - один из трех российских станов для получения сверхширокого листа. Это уникальное сооружение, предназначенное для обеспечения плоским прокатом трубоэлектросварочных цехов по выпуску труб большого диаметра. Число «5000» в названии стана обозначает, что ширина бочки валка основной прокатной клети составляет 5000 мм. Следовательно, на этом технологическом оборудовании производится лист шириной почти 5 метров (4,85 м). Об уникальности выксунского стана 5000 свидетельствует тот факт, что в мире насчитывается всего лишь около двух десятков таких цехов.

Стан-5000 в Выксе начали строить в 2007 году и сдали в эксплуатацию в ноябре 2011 года. Это самый новый пятитысячник в России. Еще два стана подобного типа работают, соответственно, в Колпино («Северсталь») и Магнитогорске (стан «Магнитогорского металлургического комбината» введен в эксплуатацию в 2009 году и занимает четвертую строку нашего рейтинга).

Стан-5000 ВМЗ выпускает лист шириной от 1,5 до 4,8 м (после обрезки кромки) и толщиной до 150 мм (или 10-50 мм после резки ножницами). Длина готового проката составляет от 6 до 25 метров, а длина раската до порезки достигает 40 м. На стане катают лист для последующего изготовления труб большого диаметра (до 1420 мм) в собственном трубоэлектросварочном цехе. После запуска стана 5000 ВМЗ стал единственным предприятием с полным технологическим циклом производства ТБД на одной технологической площадке. Годовая производительность МКС-5000 составляет 1,2 млн т в год. Кроме трубного сортамента стан катает лист для судостроения, монтажа буровых платформ, строительства, тяжелого мостостроения, котлостроения, изготовления вагонов, монтажа мостов и пр.

№1 - Стан 2000 холодной прокатки ММК ($1,5 млрд)

- Объем инвестиций: 1,5 млрд долларов

- Тип продукции: холоднокатаный листовой прокат (в т.ч. оцинкованный)

- Годовая производительность: 2,1 млн т

- Компания-инвестор: Группа ММК

- Предприятие: Магнитогорский металлургический комбинат

- Старт проекта: 2008

- Завершение проекта: 2011 (I очередь), 2012 (II очередь).

- Поставщик оборудования: SMS-DEMAG (Германия)

Стан 2000 холодной прокатки «Магнитогорского металлургического комбината» задумывался как проект для производства современного автолиста с цинковым покрытием, предназначенного для нужд автомобилестроителей. Потребность в такой продукции была вызвана ее дефицитом на мировом и внутреннем рынке, а также высокой маржинальностью х/к листа из сталей для глубокой вытяжки.

Стан 2000 холодной прокатки «Магнитогорского металлургического комбината» задумывался как проект для производства современного автолиста с цинковым покрытием, предназначенного для нужд автомобилестроителей. Потребность в такой продукции была вызвана ее дефицитом на мировом и внутреннем рынке, а также высокой маржинальностью х/к листа из сталей для глубокой вытяжки.

Для размещения технологического оборудования был построен отдельный цех ЛПЦ-11 (листопрокатный цех №11), в котором размещены мощности по выпуску рулонного плоского проката с годовой производительностью 2,1 млн т. Площадь ЛПЦ-11 составляет около 155 тыс. м2. На территории цеха можно было бы разместить два десятка стандартных футбольных полей. Общая длина ЛПЦ-11 достигает двух километров. При строительстве цеха было использовано более 50 тыс. тонн стальных конструкций, а также 0,15 млн кубометров бетона. Грандиозный цех считается одним из важнейших инвестиционных проектов в новейшей истории ММК.

Первая очередь ЛПЦ-11 была введена в строй в 2011 году. Она включает линию травления и 5-клетьевой стан холодной прокатки. Годом позднее заработала вторая очередь проекта в составе агрегата непрерывного горячего цинкования листа (АГНЦ) производительностью 0,45 млн т и агрегата непрерывного отжига/горячего цинкования производительностью 0,65 млн т. Также в состав цеха вошло оборудование для контроля качества и упаковки проката и установка для обработки прокатных валков.

В настоящее время цех выпускает плоский рулонный прокат шириной до 1,88 м и толщиной до 3 мм. Продукция цеха используется для изготовления кузовов автомобилей, корпусов бытовой техники, штамповки деталей машиностроения и других целей.

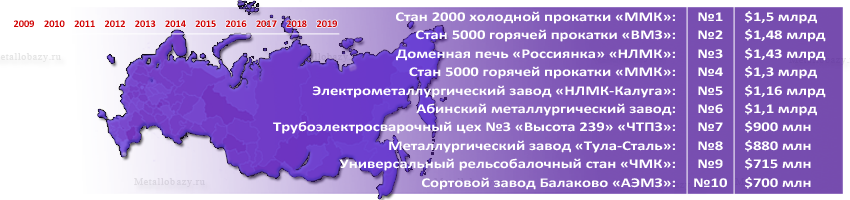

Резюмируя все инвестиционные проекты отечественных металлургических компаний (осуществленных на территории России) в один столбик, и составляя тем самым что-то наподобие «Табель о рангах», мы можем предложить вашему вниманию следующую таблицу:

Резюмируя все инвестиционные проекты отечественных металлургических компаний (осуществленных на территории России) в один столбик, и составляя тем самым что-то наподобие «Табель о рангах», мы можем предложить вашему вниманию следующую таблицу:

№1 - Стан 2000 холодной прокатки ММК ($1,5 млрд)

№2 - Стан 5000 горячей прокатки ВМЗ ($1,48 млрд)

№3 - Доменная печь «Россиянка» НЛМК ($1,43 млрд)

№4 - Стан 5000 горячей прокатки ММК ($1,3 млрд)

№5 - НЛМК-Калуга ($1,16 млрд)

№6 - Абинский металлургический завод ($1,1 млрд)

№7 - Высота 239 ЧТПЗ ($900 млн)

№8 - Тула-Сталь ($880 млн)

№9 - Универсальный рельсобалочный стан ЧМК ($715 млн)

№10 - Сортовой завод Балаково АЭМЗ ($700 млн)

Металлобазы.ру

Металлобазы.ру