На ревдинской площадке завода «НЛМК-Урал» освоили технологию разливки стали закрытой струей на машине непрерывного литья заготовки (МНЛЗ). Этот метод позволяет устранить один из неприятных для разливщиков эффектов и перейти к производству сталей с высокими требованиями по количеству неметаллических включений (НВ). НВ — это оксиды кремния, алюминия, марганца, сульфиды и более сложные соединения, которые образуют в металле круглые или остроконечные частицы, снижающие механические свойства стали. Включения образуются на всех этапах производства, но на установке «ковш-печь» осуществляется рафинирующая продувка аргоном, что позволяет удалить значительную часть НВ. В результате на разливку попадает относительно чистый расплав, который дополнительно рафинируется за счет особой организации течений в одном из узлов МНЛЗ — промежуточном ковше.

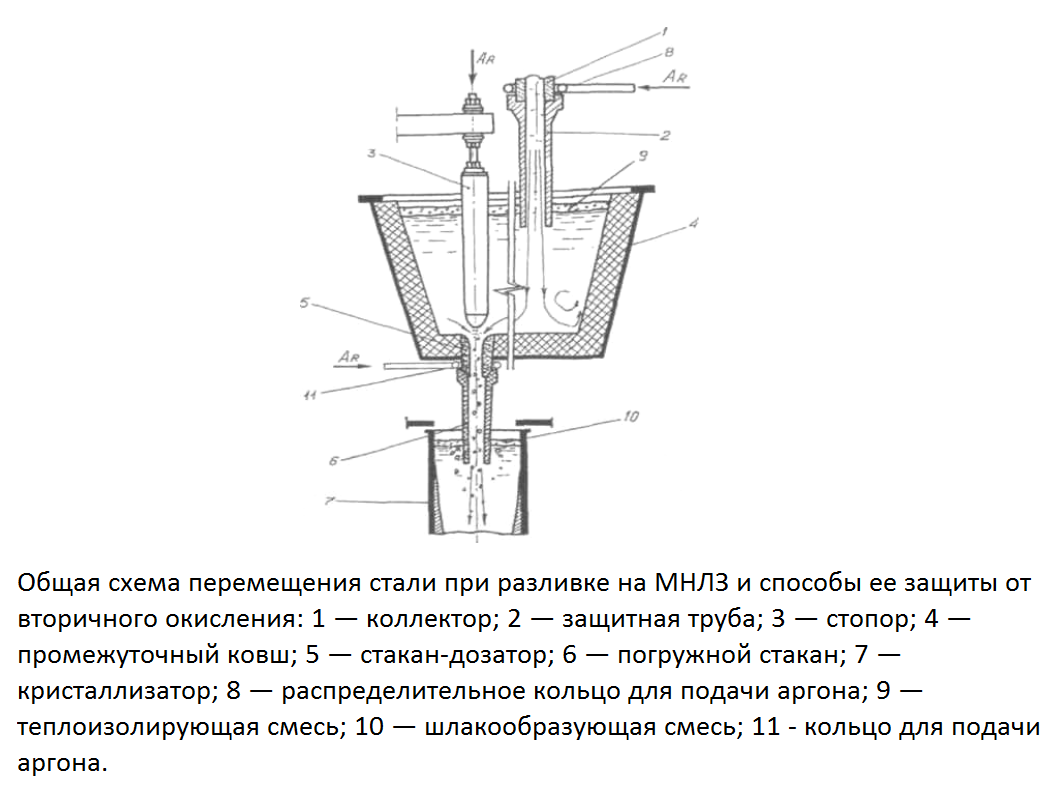

Вместе с тем, при переливах стали из сталеразливочного ковша (агрегата, в котором металл транспортируется по технологической цепочке) в промковш и далее в кристаллизаторы (устройства для первичного затвердевания расплава) происходит контакт струи с воздухом. Аналог мы видим ежедневно, открывая кран с водой. Вот только в стали этот контакт вызывает негативные процессы окисления примесей кислородом воздуха. В результате вторичного окисления образуются все те же оксиды, то есть неметаллические включения, ухудшающие свойства конечного продукта. Для сталей массового сортамента этот процесс некритичен, но при повышении требований к механическим свойствам процесс разливки открытой струей неприемлем.

Для устранения эффекта вторичного окисления устанавливается защита струи — специальная огнеупорная труба (погружной стакан), которая предотвращает взаимодействие стали и воздуха. Такую технологию недавно освоили на «НЛМК-Урал». Этот этап стал возможен после модернизации сортовой МНЛЗ, в ходе которой размеры кристаллизатора увеличили до 150х150 мм. В результате появилась возможность использовать погружной стакан и производить заготовку сечением 150х150 мм для дальнейшего изготовления подката для выпуска высокопрочной проволоки.

Металлобазы.ру

Металлобазы.ру