Новолипецкий металлургический комбинат (НЛМК)

- 398040, Липецк, пл. Металлургов, дом 2

- +7 (4742) 44 11 11

- lipetsk.nlmk.com

- info@nlmk.com

| Выпускаемая продкуция: |

| Новости предприятия |

| Из-за Китая глобальное производство стали приближается к прошлогоднему уровню |

|---|

| НЛМК реконструирует прокатный передел |

| На НЛМК погибла машинист крана |

- 398040, Липецк, пл. Металлургов, дом 2Показать адрес

- +7 (4742) 44 11 11Показать телефон

- lipetsk.nlmk.comПоказать сайт

- info@nlmk.comПоказать e-mail

История возникновения предприятия

Новолипецкий металлургический комбинат — гигант российской металлургии, история которого уходит корнями в первые пятилетки времен СССР, когда правительство решило построить масштабное предприятие для переработки руд Липецкого месторождения. В этом регионе уже давно освоили азы металлургии. В 1693 году дал первый чугун чугуноплавильный завод на берегу реки Белый Колодязь (позже здесь образовалось село Боринское, названное в честь владельца предприятия Кузьмы Борина). Позже, в 1703 году возле села Липское запустили Верхне-Липецкий завод, а десятью годами позже — мастерские Нижнего завода. Спустя полвека металлургическое производство липецкого края пришло в упадок, и новый этап становления местной металлургии стартовал лишь в феврале 1931 года, когда Совнарком СССР постановил начать здесь строительство завода по производству литейного чугуна производительностью 0,35 млн тонн в год.

Уже через месяц на берегах реки Воронеж закипели строительные работы, а в ноябре 1934 года дала чугун первая доменная печь. Спустя год состоялся запуск второй домны. Обе печи работали на местном железорудном сырье с трех рудников: Студёнского, Донского и Сырского. С открытием Курской магнитной аномалии эти рудники утратили свое значение, и комбинат стал заводить руду с крупнейшего мирового месторождения ЖРС.

В послевоенные годы на липецкую площадку начали возвращать эвакуированное оборудование и восстанавливать производственные мощности предприятия. В то же время завод решили превратить в полноценный комбинат с полным металлургическим циклом. Эти планы начали сбываться в 1957 году, когда на НЛМК (в те годы завод еще не имел статуса «комбината») заработал прокатный стан для получения листа из трансформаторных сталей. Двумя годами позже предприятие запустило собственный электросталеплавильный цех с непрерывной разливкой стали (новая для СССР и всего мира технология, которая изменила лицо металлургии), а в 1966 году цикл замкнулся — заработал кислородно-конвертерный цех. В последующие годы на НЛМК запустили мощности для прокатки листа и второй ККЦ, что сделало комбинат одним из крупнейших производителей стали в мире. Это была глобальная империя с мощным металлургическим комплексом и вспомогательными цехами. В 80-е годы прошлого века здесь даже открыли собственный рыботоварный цех.

В постсоветское время Новолипецкий металлургический комбинат продолжил свое развитие и сейчас является одним из гигантов российской металлургии. Липецкая площадка стала жемчужиной Группы НЛМК, которая объединяет горнодобывающие и металлургические активы в РФ и за рубежом. В последние десятилетия на НЛМК реализуется масштабная программа по увеличению производительности. Здесь запустили доменную печь «Россиянка» — одну из крупнейших в мире, взялись за увеличение производительности конверторов и совершенствование прокатного передела. Комбинат остается ведущим производителем листа в РФ, в том числе сталей электротехнического назначения.

Состав производственных мощностей

НЛМК — предприятие с полным металлургическим циклом, работающее на руде с собственного Стойленского месторождения. В штате Новолипецкого металлургического комбината трудится около 27 тыс. человек. Предприятие выпускает около 18% от общероссийского производства стали, специализируясь на изготовлении плоского проката из рядовых, легированных и электротехнических марок. В 2019 году НЛМК выплавил более 12 млн тонн стали и остался №1 в металлургии РФ (№17 в мире по итогам 2018 года). Комбинат поставляет на российский рынок около 86% всей динамной стали, 27% х/к листа, 22% плоского проката с цинковыми полимерным покрытиями. Также значительная доля слябов с Липецкой площадки идет на европейские и американские площадки Группы НЛМК для переката на лист и штрипс и последующей реализации на локальных рынках.

Коксохимический цех

НЛМК располагает собственным коксохимическим производством, которое было запущено в сентябре 1959 года. Сейчас липецкая площадка на 40-45% обеспечивает производство собственным коксом, а остальную часть поставляет дочернее предприятие «Алтай-Кокс». Коксохимический цех НЛМК располагает 4 коксовыми батареями с суммарной мощностью около 2,5 млн тонн кокса в год — это наиболее производительный цех в России. За 61 год работы подразделение выпустило более 210 млн тонн продукции.

Агломерационный цех

Первая агломашина заработала на НЛМК в 1963 году. За 57 лет работы подразделение выпустило более 650 млн тонн продукции. Сейчас агломерационное производство комбината включает 4 агломашины, которые за год производят около 15 млн тонн агломерата для последующей переработки в доменном цехе. Рекорд производства был установлен в 2016 году, когда агломератчики изготовили 15,5 млн тонн продукции. Сырье для агломашин доставляется со Стойленского ГОКа, входящего в состав Группы НЛМК.

Доменное производство

Первая домна заработала на НЛМК в 1934 году. Сейчас доменное производство комбината представлено 2 цехами, работающими на собственном агломерате и коксе (с учетом производства на дочернем предприятии «Алтай-Кокс»).

В состав первого доменного цеха входят три печи:

- ДП-3 полезным объемом 2 тыс. м3 производит около 1,3 млн тонн чугуна в год;

- ДП-4 полезным объемом 2 тыс. м3 и производительностью 2 млн тонн чугуна в год;

- ДП-5 полезным объемом 3,2 тыс. м3 и производительностью 2,9 млн тонн чугуна в год.

Второй доменный цех включает 2 печи:

- ДП-6 полезным объемом 3,2 тыс. м3 и производительностью 3,4 млн тонн чугуна в год. Печь построена в 1978 году и реконструирована в 2019 году с общим бюджетом инвестиционного проекта в 35 млрд руб.;

- ДП-7 «Россиянка» полезным объемом 4,2 тыс. м3 и производительностью 4,2 млн тонн чугуна в год. Домна была построена и запущена в эксплуатацию в 2011 году. Это первая доменная печь, построенная в РФ после распада СССР. Проектированием и поставкой оборудования занималась компания Paul Wurth (Люксембург). Затраты на строительство составили 43,6 млрд руб. — этот проект входит в десятку крупнейших инвест-программ десятилетия в России.

Кислородно-конвертерное производство

Конвертерное производство НЛМК представлено двумя цехами. Они работают на чугуне из доменных цехов комбината и на металлическом ломе, поставляемом системой ломозаготовительных площадок «Вторчермет НЛМК».

Конвертерный цех №1

Цех начал работу в 1966 году. Тогда номинальная производительность этого подразделения составляла 2,2 млн тонн, но сейчас этот показатель почти в 2 раза выше. В состав КЦ-1 входят:

- 2 1300-тонных миксера для приема и хранения суточного запаса чугуна;

- 3 конвертера емкостью по 160 тыс. тонн суммарной производительностью около 4,5 млн тонн стали;

- 2 70-тонные электропечи для выплавки синтетических шлаков;

- 2 установки «ковш-печь» суммарной мощностью 4 млн тонн, 4 установки доводки металла и 1 вакууматор на 400 тыс. тонн стали, предназначенные для внепечной обработки стали из конвертеров;

- 2 вертикальные 2-ручьевые слябовые установки непрерывного литья заготовок (УНРС или МНЛЗ);

- 2 криволинейные 2-ручьевые слябовые УНРС.

Конвертерный цех №2

Цех запустили в 1966 году. Тогда номинальная производительность этого подразделения составляла 4 млн тонн. Сейчас этот показатель превышает 8,5 млн тонн. В состав КЦ-2 входят:

- 3 конвертера номинальной емкостью по 300 тонн (конвертер №2 заменили на агрегат емкостью 330 тонн; аналогичные работы будут проведены на конвертере №3) номинальной производительностью 8,5 млн тонн стали в год с планами по увеличению этого показателя до 10 млн тонн;

- 5 установок доводки металла, 2 установки химического подогрева металла, 2 агрегата «ковш-печь» суммарной мощностью 8 млн тонн и 1 вакууматор мощностью 4 млн тонн;

- 4 криволинейные слябовые УНРС;

- 1 радиальная слябовая УНРС.

В 2019 году оба конвертерных цеха НЛМК выпустили 12,012 млн тонн стали, что на 10% меньше в сравнении с 2018 годом. После реконструкции доменной печи №6 и модернизации конвертерного производства производительность подразделения вырастет до 14 млн тонн в год (реконструкция завершится в 2020 году).

Прокатное производство

Прокатное производство НЛМК объединяет цехи по производству горячекатаного листа, холоднокатаного проката и готовой продукции с покрытиями. В отдельные подразделения выделены производство динамной и трансформаторной стали. В 2019 году объемы производства проката на НЛМК составили около 5,55 млн тонн, хотя возможности предприятия позволяют выпускать около 6 млн тонн товарной продукции (5,8 млн тонн в 2017 году).

Производство горячекатаного проката

Производство включает стан 2000, работающий на слябах из конвертерных цехов. Номинальная производительность цеха составляет 5,8 млн тонн листа толщиной от 1,2 до 16 мм и шириной от 0,9 до 1,85 м. Конечный прокат сматывают в рулоны, а затем отправляют потребителям или в последующий передел для производства холоднокатаного листа.

Производство холоднокатаного проката и проката с покрытиями

Производственная линия объединяет следующие мощности:

- 2 агрегата непрерывного травления (НТА), предназначенные для удаления окалины и загрязнений с поверхности г/к проката;

- 5-клетьевой непрерывный стан 2030 для холодной прокатки листа толщиной от 0,4 до 2,5 ;

- колпаковые и протяжные печи АНО или АГНЦ для отжига проката;

- дрессировочные станы;

- 4 агрегата непрерывного горячего цинкования суммарной производительностью около 1,3 млн тонн;

- 3 агрегата полимерных покрытий общей производительностью 580 тыс. тонн в год.

Цех динамной стали

Цех работает на подкате из цеха горячей прокатки, произведенном из слябов ККЦ-1. Он выпускает изотропные динамные стали электротехнического назначения. Цех объединяет следующие агрегаты:

- агрегат подготовки горячекатаных рулонов, на котором выполняется обрезка кромки и торцов полосы;

- агрегат нормализации, предназначенный для термообработки г/к проката с целью улучшения магнитных свойств стали;

- непрервно-травильный агрегат для удаления окалины и загрязнений;

- 4-клетьевой стан 1400 холодной прокатки;

- агрегат непрерывного отжига, где готовую сталь термообрабатывают и покрывают слоем электроизоляционного покрытия;

- агрегаты продольной резки.

- агрегат травления проталкиванием;

- агрегаты непрерывного отжига, куда прокат попадает после отправки в ПДС для первой холодной прокатки на стане 1400;

- агрегат резки;

- 2 20-валковых стана холодной прокатки;

- 4-валковый реверсивный стан холодной прокатки;

- агрегаты защитных покрытий;

- колпаковые печи для отжига готовой стали.

Цех трансформаторной стали

Цех также работает на подкате из цеха горячей прокатки, произведенном из слябов ККЦ-1. Он выпускает анизотропные трансформаторные стали электротехнического назначения. Некоторые операции выполняются в ПДС.

Цех трансформаторной стали объединяет следующие агрегаты:

- агрегат травления проталкиванием;

- агрегаты непрерывного отжига, куда прокат попадает после отправки в ПДС для первой холодной прокатки на стане 1400;

- агрегат резки;

- 2 20-валковых стана холодной прокатки;

- 4-валковый реверсивный стан холодной прокатки;

- агрегаты защитных покрытий;

- колпаковые печи для отжига готовой стали.

Каталог продукции

- Чугун товарный;

- Заготовка слябовая непрерывнолитая;

- Прокат плоский горячекатаный толщиной от 1,2 до 16 мм и шириной от 0,9 до 1,85 м;

- Прокат плоский холоднокатаный в рулонах и листах толщиной от 0,25 до 3 мм и шириной от 0,6 до 1,5 м;

- Прокат плоский оцинкованный в рулонах и листах толщиной от 0,25 до 3 мм и шириной от 0,6 до 1,5 м;

- Прокат плоский с полимерным покрытием в рулонах и листах толщиной от 0,25 до 3 мм и шириной от 0,6 до 1,5 м;

- Прокат плоский из трансформаторных и динамных марок стали;

- Другие виды продукции: газы, химические продукты, шлак, кокс, ЖРС, сыпучие материалы.

Экономические показатели

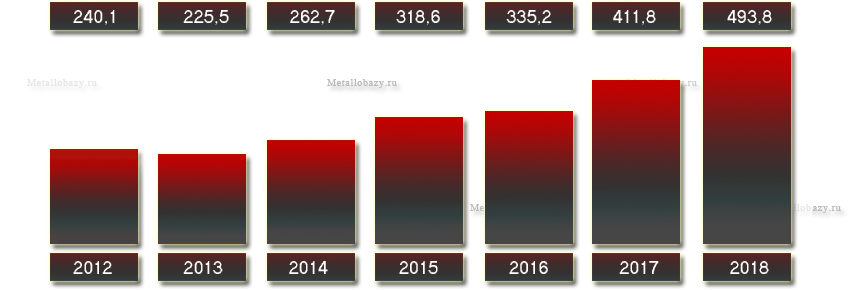

Новолипецкий металлургический комбинат является базовой площадкой Группы НЛМК, на финансовые показатели которой будем ориентироваться при оценке положения предприятия. В 2019 году выручка компании составила 10,554 млрд долларов, что на 10% ниже доходов за 2018 год.

Такое падение выручки в компании объясняют не только общемировыми трендами, но и снижением производства на Липецкой площадке, где в прошлом году проводились работы по модернизации доменного и сталеплавильного производства, направленные на повышение производительности предприятия на 1 млн тонн (до 14 млн тонн в год). Даже несмотря на снижение объемов производства, выручка за 2019 год превышает показатель 2017 года. В целом доходы компании НЛМК планомерно растут с 2010 года, увеличившись в 2,5 раза в рублевом выражении.

Выручка Группы НЛМК в 2012-2019 гг.

Прибыль группы в 2019 году составила 1,339 млрд долларов, снизившись на 40% относительно 2018 года. Причины все те же: снижение объемов реализации, повышение стоимости железорудного сырья и падение экспортных цен на слябы и готовый листовой прокат. В целом, даже такое падение прибыли не отразится на устойчивом финансовом положении группы, которая завершает масштабную программу модернизации производства, целью которой является повышение производительности Новолипецкого комбината. Предприятие крепко стоит на ногах, имея за плечами собственную сырьевую базу и альтернативные варианты сбыта продукции в США и Европе.

Собственники и руководители

Собственники:

- Новолипецкий металлургический комбинат входит в структуру Группы НЛМК, 81% которой через компанию Fletcher Group Holdings Limited владеет российский миллиардер Владимир Лисин, занявший в 2019 году второе место в рейтинге наиболее зажиточных российских бизнесменов от Forbes с состоянием 21,3 млрд долларов.

Руководство:

- Первый вице-президент — генеральный директор НЛМК в 2010-2012 гг.: Анисимов Игорь Николаевич;

- Управляющий директор НЛМК в 2012-2019 гг.: Филатов Сергей Васильевич;

- Управляющий директор НЛМК с 2019 года: Воротников Вячеслав Иванович.

Информация подготовлена 13.04.2020 года

Металлобазы.ру

Металлобазы.ру