Компания Kobe Steel (KOBELCO) успешно испытала технологию, которая поможет примерно на 20% снизить выбросы CO2 при работе доменных печей на шихте с добавками горячебрикетированного железа, полученного процессом Midrex HBI. Демонстрационные испытания проводились в октябре 2020 года на доменной печи полезным объемом 4844 м3 завода Kakogawa Works в префектуре Хиого, Япония. Обычно в шихтовке используется агломерат и окатыши, а ГБЖ применяется в электроплавке. Для него характерно высокое содержание восстановленного железа (от 90%), благодаря чему у японских специалистов родилась идея использовать этот виды сырья в домне. Среди прочего, этот прием позволяет бороться за снижение углеродного следа.

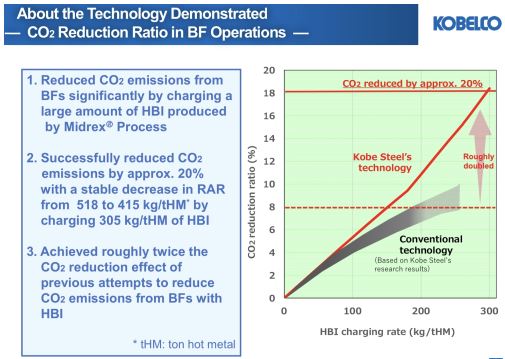

Объем выбросов CO2 из доменной печи определяется количеством используемого восстановителя (RAR), в качестве которого выступает кокс, поступающий через колошник, и пылеугольное топливо, вдуваемое в горн. В демонстрационных испытаниях было подтверждено, что RAR можно стабильно снизить с 518 кг/т чугуна до 415 кг/т чугуна путем загрузки большого количества горячебрикетированного железа. Новый метод позволил достичь самого низкого в мире расхода кокса — 239 кг на тонну чугуна.

Результаты использования ГБЖ в шихте доменной плавки

Вместе с тем, снижение расхода кокса требует решения другой проблемы. Дело в том, что этот восстановитель выполняет еще несколько функций: поддерживает слой шихты на уровне распара-заплечиков и обеспечивает оптимальную газодинамику в доменной печи. Уменьшение количества используемого кокса затрудняет поддержание стабильных газовых потоков и температуры жидкого чугуна в доменной печи. Для решения этой проблемы японцы использовали искусственный интеллект, который позволил спрогнозировать потоки газа и температуру расплавленного чугуна на пять часов вперед. Результаты показывают, что новое решение позволит снизить выбросы CO2 примерно на 20% по сравнению с традиционным методом выплавки металла.

Металлобазы.ру

Металлобазы.ру