В кислородно-конвертерном цехе «Череповецкого металлургического комбината» завершился первый этап модернизации газоочистки. В ходе выполнения работ на конвертере №2 выполнена замена трубы Вентури, которая используется для первичной очистки отходящих газов. Этот участок является одним из наиболее критичных с экологической точки зрения, что связано с технологическими особенностями конвертерной плавки. Она характеризуется большим объемами газообразования и высокой концентрацией пали в отходящих газах. В результате окисления углерода на каждую тонну готовой стали образуется до 80-90 кубометров газообразных продуктов реакции, в основном CO и CO2. При этом за счет угара железа и других элементов с каждым кубометром конвертерного газа выносится около 250 мг пыли — на порядок больше нормативов. Улавливание этой пыли является не только экологической, но и технологической задачей, поскольку она характеризуется высоким содержанием железа и повторно используется в производстве агломерата.

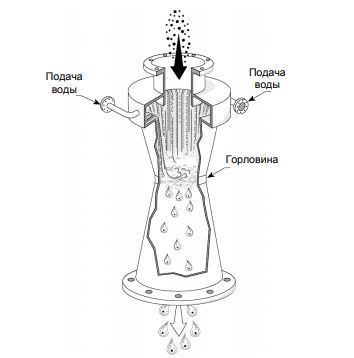

Принцип действия скруббера Вентури

В результате замены трубы Венутри на современный аналог ЧерМК обеспечат двукратное снижение запыленности после первой ступени (до 50 мг на кубометр). Это достигается за счет регулируемого смешивания газопылевого потока с водой. На входе труба Вентури представляет собой конфузор, в котором скорость потока растет. Здесь же в газ подается вода, капли которой захватывают частицы пыли, образуя пылеводяную смесь. На выходе из трубы Вентури, в диффузоре, скорость потока снижается и более тяжелые частицы отсекаются за счет изменения его направления, а затем откачиваются насосами на дальнейшую переработку. Далее поток направляется на блок труб Вентури второй ступени, которые обеспечивают конечную очистку от пыли до нормативных значений (до 10 мг на кубометр).

В ходе замены трубы Вентури на ЧерМК удалось добиться высокой степени газоочистки, что в перспективе позволит ежегодно снизить запыленность отходящих газов на 35 тонн. Бюджет проекта составил 88 млн руб. В текущем году аналогичные работы будут проведены на конвертере №3, а в следующем — на КК-1.

Металлобазы.ру

Металлобазы.ру