Финальным агрегатом современного сталеплавильного цеха является машина непрерывного литья заготовок (МНЛЗ), которую на некоторых заводах по старинке называют установкой непрерывной разливки стали (УНРС). МНЛЗ обеспечивает перевод жидкой стали в твердый продукт (заготовку), пригодный для дальнейшей горячей прокатки. При этом важным фактором работы любой машины является серийность — это количество ковшей, которое удалось разлить без остановки МНЛЗ. Чем выше серийность, тем меньше отходов металла, ниже затраты на огнеупоры и другие расходы и, соответственно, дешевле 1 тонна стали. Поэтому на современных заводах не разливают по 1 ковшу, хотя такое возможно, а применяют метод разливки «плавка на плавку».

На «НЛМК-Калуга» культура производства находится на высоком уровне, поэтому предприятие регулярно обновляет рекорд серийности. В декабре на заводе добились очередного знакового достижения, разлив 278 плавок без остановки МНЛЗ, которая непрерывно работала почти 9 суток. В ходе одного технологического цикла удалось получить более 36 тыс. тонн сортовой заготовки. Такой результат показателен даже для общемировой металлургической практики. Его удалось достичь за счет многих факторов.

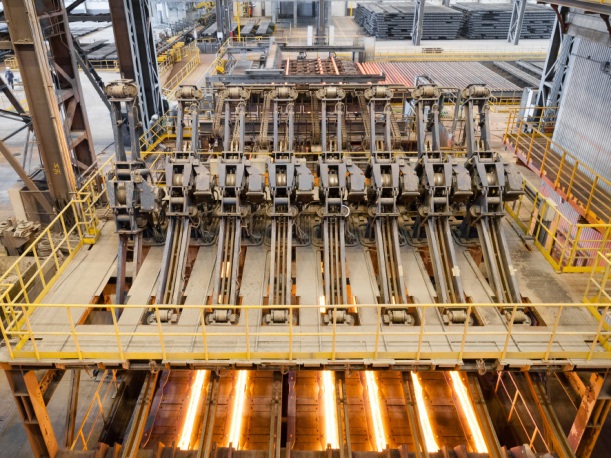

Разливка стали на МНЛЗ «НЛМК-Калуга»

Во-первых, безостановочная работа МНЛЗ требует согласованности работы дуговой сталеплавильной печи, участка внепечной обработки и оборудования для разливки. Чтобы машина непрерывно работала, сталеплавильщики должны поставлять ковши с металлом точно в срок. В качестве буфера при этом выступает установка «ковш-печь», где сталь не только обрабатывают, но и нагревают, подстраиваясь под работу МНЛЗ.

Ручная газовая резка заготовки во время конкурса разливщиков (в реальности эту работу выполняет автоматическая машина)

Во-вторых, серийность разливки обеспечивается рядом технологических мероприятий на самой машине. Это оптимизация конструкции футеровки промковша, система скачивания шлака в промковше, установка системы замера температуры огнеупоров и, конечно же, рост мастерства разливщиков. Без планомерной работы в этом направлении достижение показателя в 278 плавок было бы невозможным.

Металлобазы.ру

Металлобазы.ру