Западно-Сибирский металлургический комбинат

- 654042, г. Новокузнецк, Космическое шоссе, 16

- + 7 (3843) 595-908

- rus.evraz.com

- zsmk@zsmk.ru

| Выпускаемая продкуция: |

| Новости предприятия |

| Из-за Китая глобальное производство стали приближается к прошлогоднему уровню |

|---|

| ЕВРАЗ отыгрался в Америке |

| ЕВРАЗ уже не первый по выручке |

- 654042, г. Новокузнецк, Космическое шоссе, 16Показать адрес

- + 7 (3843) 595-908Показать телефон

- rus.evraz.comПоказать сайт

- zsmk@zsmk.ruПоказать e-mail

История возникновения предприятия

Современный ЕВРАЗ ЗСМК - это две производственные площадки, каждая из которых имеет свою историю. Первым был построен Новокузнецкий металлургический комбинат (нынешняя площадка железнодорожного проката). Идейным вдохновителем строительного проекта стал академик Иван Павлович Бардин, которого в 1929 году назначили руководителем Кузнецкстроя. Выбор площадки для размещения КМК был связан с богатыми залежами угля в Кузбассе. Руду для доменного цеха предполагалось доставлять с Урала. Эта идея укладывалась в «концепцию маятника», когда уральские предприятия получали кузнецкий уголь, а сибирские - уральскую руду. Впрочем, при проектировании КМЗ (на первых стадиях завод назывался Тельбесским) также учитывалась возможность разработки местного Тельбесского железорудного месторождения и других месторождений Алтая. Эта задумка оказалась весьма перспективной – и уже в первые годы работы комбината доля местной руды достигла около 30% от всей потребности КМК.

По первоначальному плану производительность Кузнецкого металлургического завода составляла 0,82 млн тонн, но в 1930 году планку подняли до 1,2 млн. Проектирование завода осуществляли специалисты американской фирмы Freyn, а производство оборудования заказали в Германии и на кредитные средства, привлеченные в этой стране. Американские инженеры принимали непосредственное участие и в строительстве предприятия. В качестве рабочей силы поначалу привлекали местных крестьян и наемных работников из европейских регионов СССР, а затем подключили заключенных. Только в 1930-31 годах на строительство было направлено 200 млн руб.

Первый чугун «Кузнецкий металлургический завод» выдал в 1932 году - через 1000 дней после старта работ. В течение года на предприятии заработал мартен, блюминг и рельсобалочный стан. Такие темпы можно считать рекордными и по современным меркам. В последующие годы развивалась разработка руд и углей Кузбасса, а на самом комбинате запустили электрометаллургическое производство. Уже после распада СССР и кризисного периода предприятие обзавелось современным оборудованием для выплавки стали и закрыло устаревшие доменные печи. С 2011 года актив принадлежит Холдингу ЕВРАЗ.

Второй актив компании - «Западно-Сибирский металлургический комбинат» - заработал гораздо позже, в 1964 году. Идея строить еще одно предприятие рядом с Новокузнецком появилась еще в 1934 году, а в 40-е годы здесь даже велись подготовительные работы, которые вскоре были свернуты. Окончательное решение о начале строительства второго комбината было принято только в 1957 году. Соображения были весьма утилитарны. Во-первых, концепция предприятия вполне укладывалась в идею все того же «маятника», а во-вторых, рядом в регионе уже была налажена металлургическая, транспортная и логистическая инфраструктура, которой должен был пользоваться новый комбинат.

Первый чугун на ЗапСибе получили в 1964 году, спустя год предприятие запустило сортопрокатный передел, а в 1968 году на ЗСМЗ заработал конвертерный цех. В последующие годы предприятие замкнуло полный цикл, построило второй ККЦ, наладило производство метизов. В 1992 году комбинат был приватизирован, а в 2002 году вошел в состав компании ЕВРАЗ. С 2011 года предприятие объединили с НКМК, но оставили заглавное название ЕВРАЗ ЗСМК.

Состав производственных мощностей

ЕВРАЗ ЗСМК объединяет две производственные площадки: строительный прокат изготавливается на базе бывшего «Западно-Сибирского металлургического комбината», а рельсовый - на базе НКМК. За счет объединения мощностей ЗапСиб стал одним из крупнейших металлургических предприятий России и мира. Сейчас на предприятии трудится около 22 тыс. человек, а годовой объем производства стали в 2019 году составил 11,95 млн тонн.

Площадка строительного проката

Сейчас на бывшем ЗСМК реализована классическая схема комбината с полным металлургическим циклом. В составе предприятия работают коксохимическое, аглодоменное, сталеплавильное и прокатное производства. Номинальная производительность ЗСМК составляет 8 млн тонн стали в год.

Коксохимическое производство

В состав этого подразделения входит пять коксовых батарей суммарной производительностью 3,5 млн тонн кокса. Они работают на собственном угле холдинга ЕВРАЗ, поступающем с площадок Распадской угольной компании и «Межейугля». Коксохимическое производство полностью обеспечивает потребности доменного цеха в металлургическом коксе, а также производит сопутствующие виды продукции для отгрузки сторонним потребителям (нафталин, бензол, толуол, пек и пр.). В структуру КХП входят углеподготовительный и углеобогатительный участки, два коксовых цеха, а также перерабатывающие, ремонтные, сервисные подразделения.

Агломерационное производство

Номинальная производительность аглофабрики ЗСМК составляет 7 млн тонн железорудного сырья для доменного цеха. Суммарная площадь спекания трех агломашин превышает 250 м2. Руда для работы агломерационного производства поступает с площадок предприятия «Евразруда», которое с 2018 года также входит в состав ЕВРАЗ ЗСМК. Также в состав подразделения входит цех обжига извести, которая используется в сталеплавильном переделе.

Доменное производство

Доменный цех ЗСМК имеет проектную производительность около 4,4 млн тонн чугуна. В 2019 году три доменные печи комбината выпустили более 6 млн тонн чугуна. Суммарный полезный объем агрегатов составляет 8 тыс. м3.

Параметры доменных печей:

- ДП-1 (1964 год запуска) полезным объемом 3 тыс. м3 и производительностью 2,1 млн тонн чугуна;

- ДП-2 (1967 год) полезным объемом 2 тыс. м3 и производительностью 1,17 млн тонн чугуна;

- ДП-3 (1971 год) полезным объемом 3 тыс. м3 и производительностью 2,14 млн тонн чугуна.

Сталеплавильное производство

Сталь выплавляется в двух конвертерных цехах суммарной мощностью 8 млн тонн стали:

- ККЦ-1 включает 3 кислородных конвертера садкой по 160 тонн;

- ККЦ-2 включает 2 кислородных конвертера садкой по 300 тонн, двухпозиционную установку «ковш-печь» (2005 год), двухручьевую слябовую МНЛЗ производительностью 2,4 млн тонн (2005 год) и восьмиручьевую сортовую МНЛЗ мощностью 2,2 млн тонн (2004 год).

Прокатное производство

Площадка строительного проката объединяет 5 цехов, специализирующихся на выпуске арматуры, сортовых и фасонных профилей. В 2019 году это подразделение произвело 6,81 млн тонн готовой продукции.

Основные подразделения:

- Обжимной цех включает блюминг и непрерывно-заготовочный стан;

- Среднесортный цех (стан 450) заработал в 1976 году и сейчас выпускает около 0,6 млн тонн продукции;

- Мелкосортные станы 250-1 и 250-2, а также проволочный стан 250-1;

- 2 шаропрокатных стана;

- Сталепрокатное производство с оборудованием для выпуска гвоздей, проволоки, сетки.

Площадка железнодорожного проката

На бывшем НКМК сейчас действует электросталеплавильный и рельсобалочный цех, которые в комплексе выпускают до 1,5 млн тонн стали и 1,3 млн тонн рельсового проката.

Электросталеплавильный цех включает следующее основное технологическое оборудование:

- 2 ДСП садкой по 100 тонн производительностью 1,1 тонн млн тонн;

- 2 установки ковш-печь и камерный вакууматор;

- 2 блюмовые МНЛЗ для получения заготовки сечением 300х330 мм.

Рельсобалочный цех со станом производства компании SMS MEER и установкой дифференцированной закалки выпускает рельсы, фасонные и сортовые профили.

Каталог продукции

- Чугун передельный П1, П2;

- Заготовка катаная квадратная диаметром 60-150 мм;

- Заготовка непрерывнолитая сечением 300х360 мм, 130х130 мм, 150х150 мм, 150х200 мм, сляб шириной 1050-1750 мм;

- Катанка диаметром 6-10 мм;

- Полоса горячекатаная шириной от 120 до 200 мм;

- Квадрат горячекатаный со стороной от 10 до 14 мм;

- Арматура горячекатаная классов А-I, А-III диаметрами 6-40 мм;

- Арматура термоупрочненная классов А400, А400С, А500, А500С, А500СП, 500В, В500В, А600С, А800, А1000 диаметрами 10-40 мм;

- Проволока арматурная Вр-1 диаметром от 2,5 до 5,75 мм;

- Проволока гладкая Вр-1 диаметром от 0,8 до 9 мм;

- Прокат арматурный ХДА В500С диаметром от 5 до 9 мм;

- Двутавры горячекатаные 10Б1, 12Б1, 12Б2, 14Б1, 14Б2, 16Б1, 16Б2;

- Швеллеры горячекатаные с параллельными гранями полок от 8П до 16П;

- Швеллеры горячекатаные с уклоном полок от 8У до 40У;

- Уголок равнополочный со стороной от 25 до 125 мм;

- Рельсы остряковые, крановые, трамвайные, железнодорожные, в том числе и длиной 100 м;

- Прочая продукция: стойки шахтные, монорельс, шары мелющие, гвозди, сетка сварная.

Экономические показатели

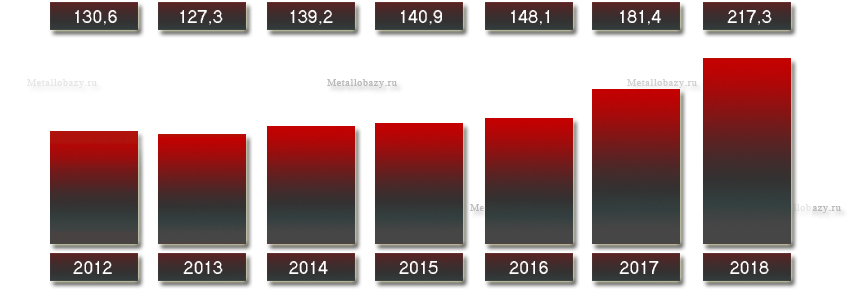

С финансовой точки зрения АО «ЗСМК» является устойчивым предприятием, что подтверждают показатели выручки и чистой прибыли. В 2018 году доходы предприятия выросли на 19,7% и достигли 217,3 млрд руб. Чистая прибыль ЗапСиба в этот же период составила 22,9 млрд руб. с 2,3-кратным ростом относительно предыдущего года.

Выручка «ЗСМК» с 2012 по 2018 года

С 2010 года выручка ЗапСиба увеличилась в 2,1 раза, хотя при этом нужно учитывать фактор объединения двух производственных площадок в Новокузнецке, а по сути, присоединение к ЗСМК другого предприятия — НКМК. Сейчас предприятие является ведущим поставщиком рельсобалочных профилей и сортового проката на российский рынок, что свидетельствует о стабильном рынке сбыта и высокой конкурентоспособности. Оно входит в состав крупного международного холдинга ЕВРАЗ с собственной добычей руды и коксующегося угля. Материнская компания активно вкладывается в развитие актива, реализуя новую программу по модернизации сталепрокатных мощностей. В частности, в ближайшей перспективе инвестор планирует построить на площадке ЗСМК новый литейно-прокатный комплекс по выпуску и переработке слябов.

Главным недостатком ЕВРАЗ ЗСМК является неоптимизированная структура предприятия. В частности, оно располагает собственной МНЛЗ для разливки слябов, но не имеет действующих мощностей для их переката на лист. Кроме того, на ЗСМК значительная доля стали по-прежнему разливается в слитки, что снижает конкурентные позиции комбината на рынке.

Собственники и руководители

АО «ЗСМК» входит в структуру холдинга ЕВРАЗ, являясь одним из двух основных сталеплавильных активов этой компании. В свою очередь, по состоянию на 29 апреля доли в материнской корпорации распределяются следующим образом:

- 28,68% — Роман Абрамович (№10 в списке Forbes Россия 2020 с состоянием в 11,3 млрд долларов);

- 19,35% — Александр Абрамов (№21 в списке Forbes Россия 2020 с состоянием в 5,5 млрд долларов);

- 9,66% — Александр Фролов (№40 в списке Forbes Россия 2020 с состоянием в 2,4 млрд долларов);

- 5,75% — Геннадий Козовой (№144 в списке Forbes Россия 2020 с состоянием в 0,7 млрд долларов).

Руководство объединенного предприятия ЕВРАЗ ЗСМК:

- директор в 2011-2019 гг.: Юрьев Алексей Борисович;

- и.о. директора с 2019 г.: Солдатенков Алексей Иванович.

Последняя редакция: 09.06.2020 года

Металлобазы.ру

Металлобазы.ру