Полоса стальная

Полосовой прокат представляет собой группу простых сортовых профилей прямоугольного сечения, которая применяется в качестве самостоятельного строительного материала или используется, как заготовка для дальнейшего получения изделий и конструкций.

Основным конструктивным признаком этого вида металлопродукции является большая длина и небольшое сечение в виде прямоугольника средней ширины и малой высоты. Часто такую продукцию называют штрипс (с английского слово переводится, как «полосы» или «ленты»).

Внешний вид паковки стальной полосы

Конструктивные и технические характеристики

Полоса горячекатаная

Горячекатаной полосой считают вид сортового проката, имеющий толщину от 4 до 80 миллиметров, при ширине профиля от 10 до 200 миллиметров. Наименьшим по ширине типоразмером считается продукция сечением 10х5 мм, а наибольшим — 200х60 мм. По толщине наименьший вид полосы имеет сечение 12х4 мм, а наибольший — 150х80 мм.

Основные требования к такому виду продукции представлены в ГОСТ 103.

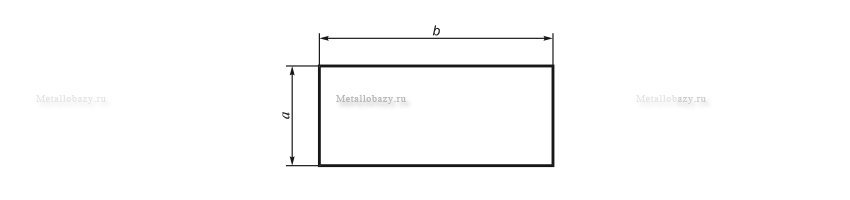

Чертеж поперечного сечения стальной полосы

- a - толщина;

- b - ширина.

Длина полосы, поставляемой в прутках, зависит от группы марок стали:

- до 12000 мм для углеродистых марок обыкновенного качества типа Ст2сп или Ст3пс, низколегированных сталей и марок с повышенным содержанием фосфора (этот элемент в черной металлургии считается вредной примесью, но при производстве деталей неответственного назначения на станка-автоматах выпускают металл с его повышенной концентрацией. Такой прием повышает технологические характеристики автоматных сталей за счет уменьшения длины стружки);

- до 6000 мм для качественных углеродистых марок типа 10, 20 и для легированных сталей%;

- для продажи массовым потребителям (например, для серийной штамповки шайб и гаек) полосу могут поставлять в рулонах.

Для полосового проката нормируются следующие предельные отклонения:

- геометрия;

- плоскостность;

- притупление углов;

- разность диагоналей (ромбичность);

- серповидность;

- скручивание.

Лента холоднокатаная

Для решения задач ответственного назначения выпускают другой вид полосового проката — холоднокатаную ленту. Согласно ГОСТ 503, минимальная и максимальная толщина такой продукции составляет 0,05 и 4 мм, соответственно, а минимальная и максимальная ширина — 4 и 500 мм.

Оцинкованная х/к лента

Холоднокатаную ленту изготавливают из качественных конструкционных сталей типа 08пс или 10пс, а также из низколегированных марок. Из-за особенностей производства этот вид полосового проката имеет более высокую точность геометрических размеров, более высокие прочностные свойства. Такая продукция может изготавливаться с заданной шероховатостью поверхности под условия штамповки или другого вида дальнейшей обработки.

История возникновения полосовой стали

По сути, полоса является самым первым видом железной продукции, что было обусловлено технологическими особенностями первых процессов получения этого металла. В частности, металлурги древности, не могли добиться высокой температуры в своих плавильных агрегатах, поэтому получали так называемую крицу (пластичный продукт), которую затем проковывали в полосы, чтобы отделить железо от шлаковых включений. Этот продукт кузнецы затем использовали для изготовления оружия, инструмента и других необходимых изделий.

Широкая полоса стала и одним из первых промышленных продуктов в массовой металлургии после изобретения ручных и механических прокатных станков. По сути это был лист для последующего производства труб, гнутых и кованых изделий.

Самые ранние ручные прокатные станки (конечно, не в современном виде) для работы с кричным железом применялись на Ближнем Востоке и в Южной Азии еще в 600 годы до н.э.

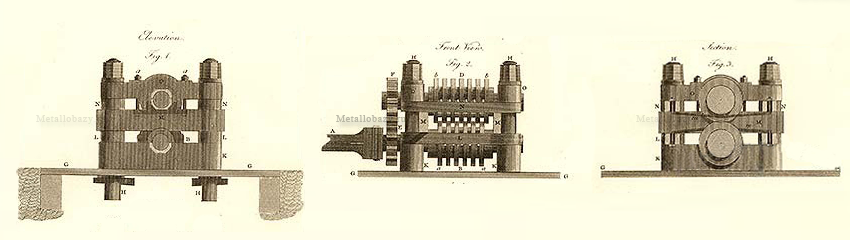

Механизация пришла в этот сегмент уже в 1590 году, когда в Бельгии и Англии стали строить так называемые слиттинговые станы. Они катали плоские штанги между двумя вращающимися валками с получением плоского железного бруска, который затем деформировали между слиттерами (валками с кольцевыми канавками для продольного разделения раската) для получения прутков железа.

Слиттинговый станок

В 1697 году майор Джон Ханбери построил в Понтипуле прокатный стан, чтобы выпускать «понтипулские плиты». Технология видоизменялась с адаптацией под производство жести, которую до этого делали только ковкой. В том же году были зарегистрированы два патента на производство обручей для бочек и полосового железа с полукруглым или другим сечением.

С тех пор технология изготовления полосового железа и стали развилась до современного состояния, когда продукт катается из заготовки на современных высокопроизводительных станах.

Рабочие завода шведской компании Sandvik с образцом штрипса

Технология производства стальной полосы

В зависимости от технологических особенностей выделяют два основных метода изготовления полосы:

- горячая прокатка;

- холодная прокатка.

Сущность горячей прокатки состоит в деформации нагретой заготовки. При температурах свыше 1000°С сталь приобретает повышенную пластичность, поэтому ей легче придать нужную форму. В этом случае можно обеспечить высокую производительность процесса за счет повышенного обжатия раската. Кроме того, при нагреве заготовки сводится к минимуму образование различных дефектов поверхности.

Заготовкой для горячей прокатки служит квадратный сортовой металл. Раньше использовали катаную заготовку с блюминга, а сейчас практически все предприятия перешли на литую сталь с машин непрерывного литья заготовок. Перед прокаткой сталь нагревают до температур горячей прокатки (температурный режим выбирается таким образом, чтобы обеспечить нормальную технологию в конце процесса, поскольку на каждом технологическом этапе раскат теряет тепло).

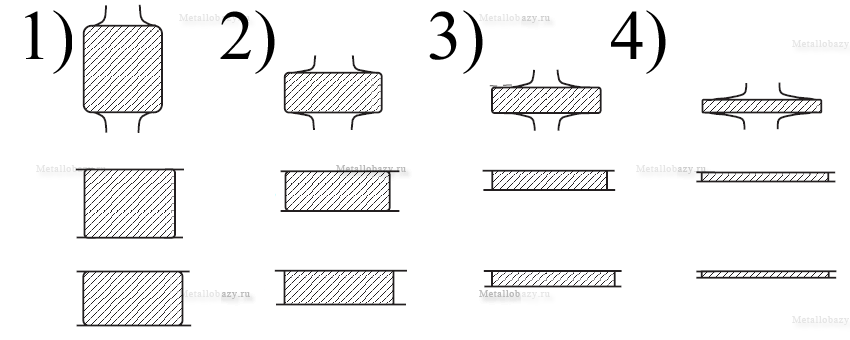

Процесс поэтапной деформации из квадратной заготовки до полосы

Далее заготовка подается в черновые клети сортового стана. Для прокатки штрипса могут использоваться технологические линии разной конструкции. На многих заводах еще работают устаревшие линейные станы, но одним из самых современных подходов является прокатка полосы на непрерывных штрипсовых станах. В ходе технологического цикла происходит деформация заготовки горизонтальными и вертикальными валками. В результате она становится тоньше и длине. Также в процессе производства регулируется ширина раската и форма кромок.

Процесс производства горячекатаной полосы

Холоднокатаную ленту производят из горячекатаной полосы путем деформации без ее нагрева. Из-за этого обжатия в прокатных клетях меньше, но зато получается эффективно измельчить зерно (при этом повышается прочность металла), обеспечить точность размеров и заданную шероховатость поверхности.

Этап производства холоднокатаной ленты

Очевидно, что такая продукция качественней, но и дороже горячекатаной полосы. Для дополнительной защиты поверхности штрипс может подвергаться цинкованию горячим способом.

Производители полосы в России:

Применение стальной полосы

В зависимости от назначения, горячекатаная полоса, может выпускаться в следующем исполнении:

- для решения рядовых задач выпускают металл общего назначения (ОН);

- для горячей и холодной штамповки гаек производят прокат классов ГШГ и ХШГ, соответственно.

Применение горячекатаной полосы для заземления

Холоднокатаную ленку используют для решения широкого спектра задач. В частности, из нее штампуют и гнут разнообразные детали машиностроения, производят электросварные трубы, подшипники, а также оболочку порошковой проволоки, которую наполняют ферросплавами и используют для введения легирующих и раскисляющих добавок в сталь.

В целом, следует выделить следующие основные способы использования полосы:

- горячекатаный штрипс служит заготовкой для производства крепежа, метизов, штампованных деталей, гнутых профилей и холоднокатаной ленты;

- холоднокатаный штрипс большой ширины (400-500 мм) применяют в качестве заготовки для изготовления спиральношовных электросварных труб большого диаметра или прямошовного трубного проката;

- полоса применяется для упаковки деревянных ящиков, контейнеров, для систем заземления и решения других вспомогательных задач;

- в бытовом строительстве узкий штрипс востребован для изготовления кованых решеток, перил, ограждений, дверей, скамеек, при обустройстве легких элементов каркасных конструкций и пр.

Пример применения полосы: а) кованная решетка; б) процесс ковки огражения

Металлобазы.ру

Металлобазы.ру