Выксунский металлургический завод

- 607060, г. Выкса, ул. Бр. Баташевых, 45

- +7 (495) 231-77-71

- omk.ru/vmz/

- vmz@vsw.ru

| Выпускаемая продкуция: |

| Новости предприятия |

| «ММК-Метиз» будет продавать конкурентам |

|---|

| ОМК взялась за молоток |

| Компания «ОМК-Маркет» открыла склад в Перми |

- 607060, г. Выкса, ул. Бр. Баташевых, 45Показать адрес

- +7 (495) 231-77-71Показать телефон

- omk.ru/vmz/Показать сайт

- vmz@vsw.ruПоказать e-mail

История возникновения предприятия

Как ни удивительно, но «Выксунский металлургический завод» появился на карте российской металлургии благодаря борьбе за экологию. В 1754 году императрица Елизавета Петровна повелела, чтобы на расстоянии двухсот верст от Москвы были закрыты все предприятия, которые тогда активно использовали лес для производства древесного угля. Такая природоохранная инициатива вынудила братьев Ивана и Андрея Баташевых искать новую площадку для своего бизнеса, поскольку тульские заводы попали под «экологические» ограничения.

Место для будущего предприятия нашлось на берегу реки Выксы. Первым активом Баташевых стал Унженский завод, давший первый чугун в 1757 году, который и считается годом основания ВМЗ. Впоследствии на берегах Выксы, Велетьмы и Оки появилось еще 17 предприятий: Верхне-Выксунский, Средне-Выксунский, Нижне-Выксунский, Пристанский, Нижне-Железницкий и другие заводы. Причиной такого изобилия стали богатые запасы железной руды, доступ к водным ресурсам (в том числе и как к источнику водной энергии), обилие лесов и транспортная составляющая (близость Оки — крупной транспортной артерии страны).

Предприятия Баташевых выпускали чугун, железо, проволоку, трубы, орудия, ядра, художественное литье, посуду и другую металлопродукцию. Продукция Выксунской группы, принадлежавшей Ивану Баташеву, неоднократно получала награды на выставках в России и Европе. После его смерти активы перешли к зятю — Дмитрию Шепелеву, после чего были прозваны «шепелевскими». При его жизни бизнес по-прежнему оставался прибыльным, но сын Иван оказался плохим предпринимателем, после чего заводы попали под влияние опекунов семьи, а затем и британских инвесторов. Упадок продолжался, но в 1881 году наследие Баташевых передали немцу А. Лессингу. Он успешно управлял активами вплоть до I мировой войны.

После долгого периода неопределенности в 1928 году на базе оставшихся активов был создан объединенный завод, который и стал нынешним ВМЗ. Спустя пять лет здесь заработал новый мартеновский цех, а в 1935 году было запущено трубоэлектросварочное производство. Эта специфика осталась за «Выксунским металлургическим заводом» и по сей день. В советский период предприятие несколько раз модернизировали, запустив колесопрокатный цех, линии по выпуску труб большого диаметра и другое оборудование. В 1992 году ВМЗ прошел процедуру приватизации, а в 1999 году вошел в состав «Объединенной металлургической компании». Под патронатом ОМК в Выксе было реализовано несколько знаковых инвестиционных проектов, в том числе строительство литейно-прокатного комплекса. В настоящее время ВМЗ остается лидером российского рынка труб и железнодорожных колес.

Состав производственных мощностей

ВМЗ входит в число лидеров российской металлургии, занимая ведущие места по выпуску листа, трубного проката и железнодорожных колес. Завод способен производить до 2 млн тонн труб и до 850 тыс. ж/д колес. Штат предприятия составляет 12 тыс. человек. В рамках общего бизнеса ОМК цехи ВМЗ делятся на три дивизиона: дивизион ТБД, дивизион железнодорожных колес и дивизион нефтегазопроводных труб.

Дивизион нефтегазопроводных труб объединяет Литейно-прокатный комплекс по выпуску тонкого листа, а также четыре трубоэлектросварочных цеха, выпускающих водогазопроводные, нефтегазопроводные и обсадные трубы.

Литейно-прокатный комплекс

ЛПК специализируется на выпуске горячекатаного листа шириной до 1,75 м. Это цех, в рамках которого создана единая технологическая цепочка от металлолома до готового проката. Если на предприятиях классической схемы выплавка / непрерывная разливка стали и ее прокатка осуществляется в разных цехах, то на литейно-прокатном модуле этот процесс реализован по квазинепрерывной схеме в рамках одного производственного участка. Производственный процесс занимает до 3,5 часов, что считается последним словом мировой металлургии. Кроме того, при совмещении непрерывной разливки и прокатки решается задача экономии энергоресурсов за счет максимального использования тепла неостывшей заготовки.

В рамках ЛПК ВМЗ работает следующее основное оборудование:

- дуговая сталеплавильная печь емкостью 160 тонн;

- двухпозиционная установка «ковш-печь»;

- камерный двухпозиционный вакууматор;

- одноручьевая тонкослябовая МНЛЗ для получения слябов шириной до 1,8 м и толщиной 70-90 мм. Такой размер заготовки максимально сокращает процесс обжатия на прокатном стане, что минимизирует время производства проката и, соответственно, снижает себестоимость продукции;

- туннельная печь длиной 200 метров, в которой осуществляется выравнивание температуры слябов и их нагрев под последующую горячую прокатку;

- группы черновых и чистовых клетей прокатного стана;

- установка ламинарного охлаждения проката;

- участок отделки листа.

ЛПК ВМЗ был введен в эксплуатацию в 2008 году. Его номинальная годовая производительность составляет 1,2 млн тонн в год. Объем инвестиций в проект составил 37 млрд руб. Основное оборудование цеха произведено итальянской компанией Danieli.

Трубоэлектросварочный цех №1

ТЭСЦ-1 начал работать в 2018 году и производит обсадные и насосно-компрессорных трубы диаметром 60-178 мм. В составе цеха работает два производственных участка:

- Центр финишной отделки труб;

- ТЭСА 60-178 с линией термообработки, нарезки, неразрушающего контроля и гидравлических испытаний труб.

Трубоэлектросварочный цех №2

ТЭСЦ-2 был организован в 1978 году путем объединения двух трубных цехов ВМЗ. Сейчас он специализируется на выпуске труб общего назначения и водогазопроводных труб диаметром 21,3-133 мм. Кроме того, подразделение изготавливает профильные трубы (квадратные от 15х15 мм до 100х100мм и прямоугольные от 30х20 мм до 120х80 мм) для нужд строительной индустрии. В составе цеха работает агрегат продольной резки листа и 3 трубоэлектросварочных стана (ТЭСА 12,7-60, ТЭСА 20-76, ТЭСА 40-133) производства итальянской компании Olimpia 80. Производительность цеха составляет 290 тыс. тонн в год.

Трубоэлектросварочный цех №3

ТЭСЦ-3 начал работать в 1977 году. Он специализируется на выпуске нефтегазопроводных труб диаметром от 219 до 530 мм с толщиной стенки до 12,7 мм. Кроме того, подразделение выпускает профильные трубы (квадратные от 160х160 мм до 300х300мм) для нужд строительной индустрии. В цехе работает ТЭСА 203-530 с номинальной годовой производительностью 650 тыс. тонн. В 2011-2012 годах была проведена модернизация линии с установкой новой входной части стана от немецкой компании SMS Meer, стана предварительной формовки от японской Nippon Steel / Nakata и установки для обрезки кромок от австрийкой Linsinger.

Трубоэлектросварочный цех №5

ТЭСЦ-3 начал работать в 1986 году на оборудовании японской компании Nippon Steel. Он специализируется на выпуске обсадных, нефтегазопроводных труб и труб общего назначения диаметром от 114 до 245 мм. В цехе работает ТЭСА 140-245 с номинальной годовой производительностью 400 тыс. тонн, муфтонарезное оборудование и линия отделки труб.

Дивизион труб большого диаметра

В состав этого дивизиона входят МКС-5000, трубоэлектросварочный цех №4 и цех антикоррозионного покрытия труб.

Металлургический комплекс Стан-5000

СМК-5000 — еще один из знаковых проектов последних лет. Цех специализируется на выпуске сверхширокого листа для дальнейшего изготовления труб большого диаметра. Производительность подразделения составляет 1,2 млн тонн плоского проката шириной до 4,65 м и толщиной от 8 до 150 мм. Заготовкой для прокатки служат толстые слябы от сторонних производителей (сейчас ВМЗ работает на слябовой заготовке с НЛМК).

В составе цеха работает следующее оборудование:

- нагревательная печь;

- установка гидросбива окалины;

- клеть кварто усилием 12 тыс. тонн;

- участок правки и охлаждения листа;

- участок инспекции листа с установкой ультразвукового контроля;

- ножницы для обрезки кромок и продольной резки листа.

Трубоэлектросварочный цех №4

ТЭСЦ №4 работает на толстом листе с МКС-5000. Цех был запущен в 1982 году для производства труб большого диаметра. Сейчас производительность ТЭСЦ-4 достигает 2 млн тонн продукции. В его состав входят две технологические линии по формовке и сварке труб:

- ТЭСА-1020 выпускает ТБД диаметром до 1067 мм;

- ТЭСА-1420 производит ТБД диаметром до 1420 мм.

Цех антикоррозионного покрытия труб

ЦАПТ осуществляет нанесение антикоррозионного покрытия на трубы большого диаметра из ТЭСЦ-4. Процесс осуществляется на следующем оборудовании:

- линия внутреннего гладкостенного покрытия номинальной мощностью 0,8 млн тонн в год;

- 5 установок наружного антикоррозионного покрытия труб суммарной производительностью 2 млн тонн.

Дивизион железнодорожных колес

Колесопрокатное производство ВМЗ запущено в 1973 году. Подразделение рассчитано на выпуск 850 тыс. единиц продукции в год, что обеспечивает более 50% от общей потребности российского рынка. После закрытия мартеновского цеха ВМЗ использует заготовку от стороннего производителя (преимущественно, с «Уральской стали»). В составе подразделения работают 2 кольцевые нагревательные печи, четыре гидропресса усилием до 98 МН, колесопрокатный стан и печи для термообработки колес. Также производится чистовая обработка колес на станках с ЧПУ.

Каталог продукции

- Лист горячекатаный тонкий шириной до 1,75 м и толщиной от 1,2 до 12,7 мм;

- Лист горячекатаный толстый шириной 0,9-4,65 м и толщиной от 8 до 150 мм;

- Труба обсадная электросварная диаметром 114-244,5 мм с толщиной стенки 5,7-11,1 мм;

- Труба обсадная насосно-компрессорная диаметром 60-114 мм;

- Труба круглая водогазопроводная диаметром 21,3-133 мм с толщиной стенки 1-6 мм;

- Труба профильная квадратная сечением от 15х15 мм до 300х300 мм с толщиной стенки 1-12,7 мм;

- Труба профильная прямоугольная сечением от 30х20 мм до 120х80 мм с толщиной стенки 1-6 мм;

- Труба круглая нефтегазопроводная диаметром 219-530 мм с толщиной стенки 4,5-12,7 мм;

- Труба большого диаметра от 508 до 1420 мм с толщиной стенки 8-48 мм;

- Колеса железнодорожные.

Экономические показатели

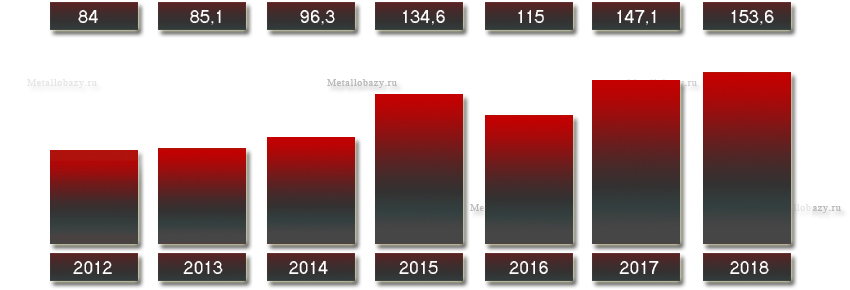

Выручка «Выксунского металлургического завода» в 2018 году составила 153,6 млрд руб. с годовым ростом на 4,4%. С 2010 года доходы предприятия выросли почти в 1,5 раза, что свидетельствует о планомерном развитии ВМЗ, как основного поставщика труб на российский рынок. Чистая прибыль завода в 2018 году достигла 20,5 млрд руб. с 2,4-процентным падением относительно 2007 года. В период с 2010 по 2018 год ВМЗ только однажды показал чистый убыток (в 2014 году).

Выручка Выксунского металлургического завода с 2012 по 2018 года

ВМЗ - базовый актив ОМК, что обуславливает его финансовую устойчивость. К преимуществам ВМЗ следует отнести доминирующую роль на рынке ж/д колес и широкий ассортимент сварных труб. Недостатком завода является зависимость от сторонних поставщиков слябов и колесной заготовки.

С 1999 года материнская компания активно инвестировала в развитие завода, реализовав несколько крупных проектов, включая строительство МКС-5000 и ЛПК. Модернизация предприятия продолжается, в частности, планируется строительство нового комплекса по выпуску бесшовных труб плановой производительностью 0,5 млн тонн в год. Уже выбран поставщик оборудования - итальянская компания Danieli, а запуск объекта намечен на 2021 год. Кроме того, ВМЗ планирует построить еще один литейно-прокатный комплекс.

Собственники и руководители

ВМЗ входит в структуру «Объединенной металлургической компании», подконтрольной российскому миллиардеру Анатолию Седых (№115 в списке богатейших бизнесменов РФ от Forbes с состоянием в 0,9 млрд долларов).

Руководство ВМЗ:

- директор в 1921-1922 гг.: Курицын Василий Михайлович;

- в 1922 г.: Вавилов Петр Михайлович;

- в 1922-1926 гг.: Данилов Николай Дмитриевич;

- в 1926-1928 гг.: Устинов Василий Иванович;

- в 1928-1932 гг.: Мазурин Владимир Николаевич;

- в 1932-1933 гг.: Киричков Леонтий Федорович

- в 1933-1934 гг.: Преображенский С. П.

- в 1934-1937 гг.: Попов Аркадий Ильич;

- в 1937-1940 гг.: Белобров Иван Федорович;

- в 1940-1947 гг.: Соболев Николай Трофимович;

- в 1947-1961 гг.: Шарапов Алексей Иванович;

- в 1961-1977 гг.: Луговских Петр Михайлович;

- в 1977-1986 гг.: Вавилин Александр Сергеевич;

- в 1986-1990 гг.: Рябов Владимир Федорович;

- в 1990-1996 гг.: Конышев Аркадий Андреевич;

- в 1997-1999 гг.: Сидоров Игорь Петрович;

- в 1999-2002 гг.: Анисимов Валерий Павлович;

- в 2002 г.: Соколов Сергей Витальевич;

- в 2002-2006 гг.: Исайкин Александр Николаевич;

- в 2006-2011 гг.: Кочетков Владимир Викторович;

- в 2011-2012 гг.: Махров Дмитрий Вячеславович;

- в 2012-2015 гг.: Филиппов Сергей Викторович;

- с 2015 г.: Барыков Александр Михайлович.

Последняя редакция: 09.06.2020 года

Металлобазы.ру

Металлобазы.ру