Таганрогский металлургический завод

- 347928, г. Таганрог, ул. Заводская, 1

- +7 (8634) 65-02-09

- tagmet.tmk-group.ru

- fax@tagmet.ru

| Выпускаемая продкуция: |

| Новости предприятия |

| ТМК купила «Красный Октябрь»? |

|---|

| ТАГМЕТу — 125 лет! |

| ТМК консолидирует 97% Группы ЧТПЗ |

- 347928, г. Таганрог, ул. Заводская, 1Показать адрес

- +7 (8634) 65-02-09Показать телефон

- tagmet.tmk-group.ruПоказать сайт

- fax@tagmet.ruПоказать e-mail

История возникновения предприятия

ТАГМЕТ присутствует на «металлургической карте» уже больше 120 лет. Предприятие было построено в 1896 году на средства «Русско-бельгийского металлургического общества». Основателями компании стали российский чиновник Николай Карлович Флиге, а также подданные Бельгии: граф Павел де Гемптин, инженеры Юлий Герпеньи и Густав Тразенстер, которые смогли привлечь 4,5 млн рублей на строительство завода. Основной капитал для реализации проекта предоставил 31-летний бельгиец Альберт Нев. Предпосылками для появления предприятия в Таганроге стала растущая потребность в металле, а также удобное расположение местной площадки: недалеко находились залежи донбасских углей, а также железная руда Керченского месторождения. Наличие морского сообщения и близость она давали таганрогскому заводу дополнительные транспортные преимущества.

Это преимущество было использовано уже при строительстве завода, позволив сократить сроки проекта до 1 года. Дело в том, что оборудование было привезено морем из Бельгии — с льежского завода компании «John Cockerill». Здесь же компания начала строить котельный завод, который стал основным потребителем металла ТМЗ. К тому времени на металлургическом предприятии уже работали домна и мартены, а также готовился запуск листопрокатного передела. Уже достаточно скоро завод стал крупнейшим поставщиком листового и кровельного железа, шпал, балок, бандажей, рельсов и в особенности катаных и тянутых труб. Эта специализация сохранилась и по сей день, ведь ТАГМЕТ входит в обойму «Трубной металлургической компании» — одного из крупнейших российских игроков трубного рынка.

После революции завод национализировали и передали в подчинение треста «Югосталь», который собирался закрыть предприятие. Впрочем, этого не произошло, и уже к середине 30-х годов прошлого века ТМЗ был коренным образом реконструирован. Здесь заработало новое мартеновское производство и маннесмановские пильгер-станы для получения горячекатаных труб. В послевоенные годы предприятие было восстановлено и обзавелось новыми производственными мощностями по выпуску бандажей, трубоэлектросварочными линиями, модернизированными мощностями по изготовлению бесшовных труб. Продукция ТАГМЕТа использовалась для самого глубокого вторжения человека в земную кору — Кольской экспериментальной опорной сверхглубокой скважины.

В постсоветское время завод перешел в частные руки, после чего начался очередной тяжелый период в его истории, включая попытку рейдерского захвата. С 2002 года ТАГМЕТ входит в структуру ТМК, что знаменует новый этап реконструкции со строительством электросталеплавильного цеха и переходом на непрерывную разливку стали. Объем инвестиций в модернизацию превысил 32 млрд руб. Сейчас завод является основным трубным предприятием юга России, производящим широкий спектр труб нефтегазового, строительного и машиностроительного сортамента.

Состав производственных мощностей

ТАГМЕТ располагает оборудованием для выплавки стали, получения непрерывнолитой трубной заготовки, производства бесшовных, сварных труб и профилей. Штат предприятия составляет 6 тыс. человек. Производительность завода оценивается в 0,95 млн тонн продукции.

Копровый цех

Подразделение осуществляет приемку, подготовку и хранение металлического лома для дальнейшего сталеплавильного передела. Для порезки крупногабаритного вторсырья и прессования легковесного лома используются пресс-ножницы CIC 1010 усилием до 1 тыс. тонн от французской компании «Akros».

Электросталеплавильный цех

ЭСПЦ появился на ТАГМЕТе относительно недавно, позволив лишь в 2013 году отказаться от устаревшего мартеновского производства. Реконструкция длилась с 2003 года и позволила поэтапно заменить мартены и разливку в слитки. Сейчас в составе ЭСПЦ работает следующее технологическое оборудование:

- дуговая сталеплавильная печь (2013 год) емкостью 150 тонн от немецкой компании SMS Demag;

- агрегат «ковш-печь» от фирмы Danieli (Италия), запущенный в 2003 году;

- вакууматор от компании SYTCO (Швейцария), эксплуатация которого началась в 2010 году;

- 5-ручьевая МНЛЗ производства SMS Demag (2006 год), применяемая для получения круглой непрерывнолитой заготовки сечением от 150 до 400 мм.

Трубопрокатный цех

Трубопрокатное производство заработало на ТАГМЕТе еще в 1933 году, но в 2008 году устаревшие пильгер-станы были демонтированы с установкой новой технологической линии — непрерывного стана PQF, выпускающего горячекатаные трубы нефтяного сортамента.

В состав основного технологического оборудования трубопрокатного комплекса входят:

- две кольцевых печи для нагрева заготовки из ЭСПЦ;

- прошивной стан KSW 1150 VD для получения полой гильзы;

- непрерывный стан PQF 10 3/4˝, на котором происходит раскатка гильзы в трубу;

- стан AZW для извлечения оправки из полости трубы;

- печь для промежуточного нагрева труб;

- редукционный стан с 22 клетями для получения конечной продукции с заданной геометрией;

- устройства резки, контроля качества, прессы для высадки концов и участок приварки замков к бурильным трубам.

Отделка труб осуществляется на 3 специализированных линиях, оснащенных печами для термообработки продукции, прессами для гидравлических испытаний, оборудованием для отделки, порезки на мерные длины, нарезки резьбы, выявления дефекта и пр. Здесь производятся буровые, нефтепроводные, бурильные, обсадные трубы с объемом производства около 600 тыс. тонн в год.

Трубоэлектросварочный цех

ТЭСЦ производит до 450 тыс. тонн электросварных труб и профилей круглого, квадратного и прямоугольного сечения. В составе цеха работает 3 трубоэлектросварочных стана, профилегибочная линия и другое оборудование.

Состав ТЭСЦ:

- два АПР для продольной резки плоского проката шириной до 1,55 мм и толщиной от 1 до 6 мм;

- два ТЭСА 20-76 и ТЭСА 51-114 для выпуска электросварных труб диаметром от 20 до 114 мм;

- профилегибочный агрегат ПГА 2-4÷150-450 для получения гнутых профилей со стороной от 150 до 450 мм из штрипса толщиной от 2 до 4 мм;

- агрегат непрерывной печной сварки;

- машина поштучной выдачи с продувкой паром, применяемая для цинкования труб;

- оборудование для отделки готовой продукции.

Каталог продукции

- Заготовка непрерывнолитая круглая диаметром 150-400 мм;

- Трубы бесшовные бурильные, обсадные, нефтепроводные диаметром 73-273 мм с толщиной стенки 4,6-25 мм;

- Трубы бесшовные конструкционные диаметром 73-273 мм с толщиной стенки 5-18 мм;

- Трубы электросварные прямошовные диаметром 48-219 мм с толщиной стенки 2,5-6 мм;

- Трубы электросварные ВГП диаметром 10-100 мм с толщиной стенки 2,2-4,5 мм;

- Трубы электросварные оцинкованные диаметром 10-159 мм с толщиной стенки 2,2-6 мм;

- Трубы профильные прямоугольные (гнутые замкнутые профили) сечением от 40х20 мм до 80х60 мм;

- Трубы профильные квадратные (гнутые замкнутые профили) сечением от 20х20 мм до 160х160 мм;

- Муфты.

Экономические показатели

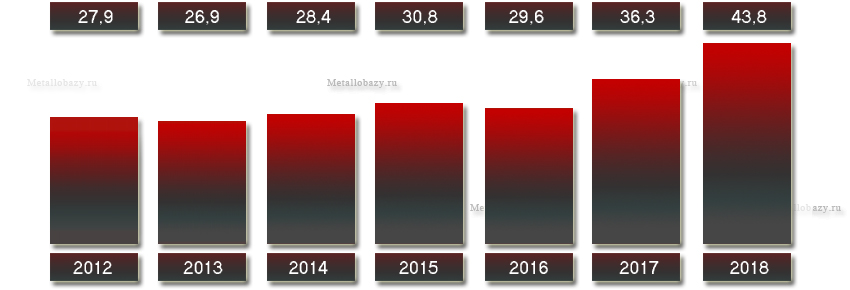

В 2018 году выручка ТАГМЕТа выросла на 20,5% и достигла 43,8 млрд руб. На протяжении десятилетия доходы компании поступательно растут: с 2010 года они увеличились в 2 раза. При этом в указанный период предприятие не демонстрировало значительных провалов по выручке — лишь плато в 2011-2016 году в пределах 25,7-30,8 млрд руб. С 2017 года наблюдается существенное увеличение доходов с годовым приростом на 7 млрд руб. Вместе с тем, 2016-2018 годы ТАГМЕТ завершил с ростом убытков от 0,9 до 2,1 млрд руб. Последний раз завод демонстрировал прибыль в 2015 году — 0,2 млрд руб. С 2010 году у предприятия было всего три прибыльных года.

Выручка ТАГМЕТ с 2012 по 2018 года

Несмотря на убытки, финансовое положение ТАГМЕТа можно считать устойчивым. Предприятие завершило процесс технического перевооружения, занимает ведущие позиции на российском рынке бесшовных нефтегазовых труб, а также поставляет около 50% всех российских оцинкованных труб. Также завод располагает мощностями для выпуска строительных и водогазопроводных труб, что позволяет варьировать сегменты деятельности. Дополнительную уверенность дает принадлежность к ТМК — крупнейшему игроку трубного рынка, для предприятий которого ТАГМЕТ поставляет непрерывнолитую заготовку.

Собственники и руководители

Владельцы

- ПАО «ТАГМЕТ» входит в обойму «Трубной металлургической компании». ТМК, в свою очередь, является основным активом Дмитрия Пумпянского, состояние которого в 2020 году оценивалось в 1,8 млрд долларов. Миллиардер входит в российский рейтинг Forbes под 54-м номером.

Руководители

- с 1896 по 1900 годы: Юлий Бенуавич Герпеньи;

- с 1900 по 1916 годы: Нев Альберт Августович;

- в 1918 году: Матюшин Иван Дмитриевич;

- в 1922 году: Гугель Яков Семенович;

- в 1922 году: Шаблиевский Георгий Васильевич;

- с 1922 по 1927 годы: Беликов С.А.;

- с 1927 по 1930 годы: Григорьев А.П.;

- с 1930 по 1932 годы: Лысенко Федор Захарович;

- с 1932 по 1933 годы: Колесников Борис Леонидович;

- с 1937 по 1938 годы: Резников Семен Иосифович;

- с 1938 по 1939 годы: Орлов М.К.;

- с 1940 по 1941 годы: Белобров Иван Федорович;

- с 1943 по 1957 годы: Астахов Алексей Матвеевич;

- с 1957 по 1963 годы: Леонов Евгений Иванович;

- с 1963 по 1986 годы: Осипенко Павел Ефимович;

- с 1986 по 1997 годы: Шулежко Алексей Федорович;

- с 1997 по 1998 годы: Шанилов Владимир Александрович;

- с 1998 по 2002 годы: Бидаш Сергей Андреевич;

- в 2002 году: Горшков Александр Алексеевич (директор по «версии» компании «Альфа-Эко», которая пыталась стать собственником предприятия);

- с 2002 по 2003 годы: Мирской Николай Иванович (исполнительный директор);

- с 2002 по 2003 годы: Бровко Анатолий Григорьевич (генеральный директор);

- исполнительный директор с 2004 по 2011 годы: Фартушный Николай Иванович;

- с 2011 по 2016 годы: Лившиц Дмитрий Арнольдович;

- с 2016 года: Билан Сергей Иванович.

Редакция: 17.06.2020 года

Металлобазы.ру

Металлобазы.ру