Магнитогорский металлургический комбинат

- Челябинская область, г. Магнитогорск, ул.Кирова, 93

- +7 (3519) 24-94-44

- mmk.ru

- sale-rf@mmk.ru

| Выпускаемая продкуция: |

| Новости предприятия |

| «Приморский металлургический завод» получил очертания |

|---|

| ММК готовит 200-250 млн долларов |

| 107-летний стан Магнитки отметил 80-летний юбилей |

- Челябинская область, г. Магнитогорск, ул.Кирова, 93Показать адрес

- +7 (3519) 24-94-44Показать телефон

- mmk.ruПоказать сайт

- sale-rf@mmk.ruПоказать e-mail

История возникновения предприятия

«Магнитогорский металлургический комбинат» неразрывно связан с крупными залежами железной руды возле горы Магнитная. Ее удивительные свойства открыли в далеком XVIII веке, когда и была основана одноименная крепость, призванная сберечь руду от кустарей. Тогда же было выдано разрешение на промышленное освоение месторождения, которое так и осталось лишь бумагой. В последующие годы запасами горы Магнитной интересовались крупнейшие ученые, в том числе и экспедиция под руководством Дмитрия Менделеева, оценившая «потенциал» месторождения в 1 млрд пудов. Позже эта оценка была пересмотрена в сторону десятикратного увеличения запасов, но дело до строительства завода дошло только в 30-хх годах XX века.

В 1925 году стартовали работы по проектированию Магнитогорского завода, который должен был работать на местном железорудном сырье и углях Кузбасса. Согласно расчетам ученых, дополнительные расходы на транспортировку топлива из Сибири компенсировало повышенное содержание железа в руде горы Магнитной. В 1928 году проект был утвержден Гипромезом, после чего стартовали работы по строительству комбината. В рамках подготовки к очередной стройке века в 1929 году была проложена железная дорога от Карталы до подножия горы Магнитной, без чего был бы немыслим оперативный подвоз сырья и транспортировка готовой продукции. Тогда же начали промышленную разработку месторождения, руда которого на первом этапе отправлялась на другие уральские заводы. В строительстве ММК принимали участие вольнонаемные работники, а также иностранные, в основном американские и немецкие специалисты. Как и на всех объектах того времени, при возведении Магнитогорского завода и самого Магнитогорска использовали труд заключенных и спецпереселенцев.

Первая домна Магнитки заработала в феврале 1932 года, когда дала чугун первая домна. В том же году задули вторую доменную печь, а год спустя начали работать еще 2 домны и мартеновский цех. В 1934 году завод перешел на полный цикл производства, запустив сортопрокатный стан 500. Уже через два года гора Магнитная давала каждую пятую тонну руды, добытую в СССР, или 5,5 млн тонн в год.

В 1941 году волею судеб ММК освоил и новый для себя вид проката. В тот год стране понадобились большие объемы броневой стали, и на Магнитке был найден остроумный выход — лист стали катать на блюминге, который изначально для этих целей не предназначался (блюминг обжимает слиток в квадратную заготовку для сортопрокатного передела). Эта технология позволяла продержаться до октября, когда заработал эвакуированный из Мариуполя стан 4500. В годы войны ММК обзавелся еще одной листопрокатной линией (станом 2350 из Запорожья), новой доменной печью, несколькими агломашинами, коксовыми батареями и мартеновскими печами.

В послевоенное время Магнитка продолжила свое развитие. Здесь освоили плавку в двухванном сталеплавильном агрегате, технологию вакуумирования стали, запустили новые доменные печи, мартены, прокатные мощности и довели производство стали до 15 млн тонн в год. При этом в силу отсутствия непрерывной разливки стали объемы выпуска готового проката составляли всего 12 млн тонн. Несколько запоздало на ММК начали строить кислородно-конвертерный цех, который был введен в эксплуатацию только в 1990 году. Спустя два года «Магнитогорский металлургический комбинат» реорганизован в акционерное общество.

В конце XX и начале XXI века на ММК проводились работы по переходу от старой советской металлургии к новым технологиям производства. Это потребовало замены морально устаревших и физически изношенных агрегатов современными технологическими линиями. Вследствие поступательного развития Магнитка сохранила свое значение в российской металлургии, оставаясь одним из лидеров по производству стали в РФ и мире. На базе комбината была построена настоящая металлургическая «империя» со своими горнодобывающими и перерабатывающими предприятиями. Группа ММК обзавелась рудниками, метизными, сервисными предприятиями и даже собственным сталеплавильным активом в Турции. Сейчас комбинат продолжает реорганизацию, вкладывая значительные средства в инвестиционные проекты.

Состав производственных мощностей

ММК — настоящий металлургический гигант с полным циклом производства. Предприятие остается градообразующим: сейчас на комбинате трудится около 18 тысяч человек. Оно производит около 17% всей российской стали. Ассортимент продукции Магнитки включает листовой и сортовой прокат, Общая площадь комбината составляет более 11,8 тыс. га.

Горно-обогатительное производство

Горно-обогатительный комплекс объединяет Рудник, рудообогатительные фабрики, производство извести, агломерационные мощности ММК. Конечной продукцией первого передела является агломерат для доменных печей. После запуска аглофабрики №5 в 2019 году общая мощность комбината выросла до 11,2 млн тонн агломерата в год.

Цех рудообогатительных фабрик

Цех начал работу в 1931 году, когда была запущена первая дробильно-обогатительная фабрика Магнитки. Сейчас в составе подразделения работают 4 участка:

- дробильно-обогатительная фабрика №5;

- дробильно-обогатительная фабрика сульфидных руд;

- шламовый участок;

- вакуум-фильтрационная установка.

Цех перерабатывает руду Куйбаса, Малого Куйбаса, Подотвального, Сосновского и Богословского месторождения, а также шламы из местного шламохранилища.

Агломерационное производство

Производство агломерата на ММК объединяет мощности трех аглофабрик №2, №3 и №5 суммарной производительностью около 11,2 млн тонн агломерата. В 2019 году была запущена аглофабрика №5, в строительство которой инвестировали около 30 млн руб. Две агломашины этой аглофабрики имеют суммарную площадь спекания около 300 м2 на каждую аглоленту и могут производить 5,5 млн тонн агломерата в год. Производителем оборудования стала китайская компания Sinosteel Equipment & Engineering.

Дробильно-обжиговый цех

Дробильно-обжиговая линия ММК организован в 2004 году. Сейчас это подразделение объединяет дробильно-сортировочные агрегаты, обжиговые печи и установка по производству флюидизированной извести. Цех снабжает доломитом, известняком и известью последующие переделы комбината.

Коксохимическое производство

Производство кокса на ММК представлено углеподготовительным цехом, тремя коксовыми цехами с 9 коксовыми батареями, двумя цеха улавливания и цехом переработки химических продуктов. Коксовые батареи полностью обеспечивают комбинат топливом для доменной плавки, а также отгружают около 8% продукции сторонним потребителям.

Коксохимическое производство Магнитки считается наиболее производительным в РФ. Оно способно производить 6 млн тонн основного продукта. Подразделение производит кокс для доменного цеха, а также сопутствующие химические продукты: коксовый газ, серу, бензол, сульфат аммония, каменноугольный пек, нафталин и пр. К 2022 году ММК планирует запустить новую коксовую батарею №12 производительностью 2,5 млн тонн в год. По контракту с общим бюджетом 682 млн долларов поставку оборудования обеспечит китайская компания Sinosteel Equipment & Engineering.

Доменное производство

Доменный цех ММК заработал в 1932 году. Сейчас в состав подразделения входят 8 доменных печей (печи №1, 2, 4, 6-10) суммарным полезным объемом около 12,3 м3. Также в состав цеха входит 6 разливочных машин, предназначенных для получения чушкового чугуна. В 2019 году комбинат произвел 10 млн тонн чугуна, большая часть которого переработана в конвертерном цехе.

Состав доменного цеха:

- ДП-1 введена в эксплуатацию в 1932 году. Агрегат построен по проекту американской компании «Макки» и имеет полезный объем V = 1370 м3 при номинальной производительности P = 1,25 млн тонн чугуна в год;

- ДП-2: 1932 год запуска / V = 1370 м3 / P = 1,35 млн тонн;

- ДП-4: 1933 год запуска / V = 1370 м3 / P = 1,25 млн тонн;

- ДП-6: 1943 год запуска / V = 1381 м3 / P = 1,25 млн тонн;

- ДП-7: 1952 год запуска / V = 1371 м3 / P = 1,2 млн тонн;

- ДП-8: 1954 год запуска / V = 1371 м3 / P = 1,2 млн тонн;

- ДП-9: 1964 год запуска / V = 2014 м3 / P = 1,8 млн тонн;

- ДП-10: 1966 год запуска / V = 2014 м3 / P = 1,8 млн тонн.

В 2024 году ММК планирует запустить новую доменную печь №11 с полезным объемом 3,8 тыс. м3 и номинальной производительностью 3,7 млн тонн в год. Размер инвестиций в проект оценивается в 60 млрд руб.

Сталеплавильное производство

Сталеплавильный комплекс ММК включает кислородно-конвертерное и электросталеплавильное производство суммарной производительностью около 15,4 млн тонн стали. Они производят слябовую и сортовую заготовку для дальнейшего прокатного передела. В 2019 году оба цеха выпустили более 12,4 млн тонн стали.

Кислородно-конвертерный цех

ККЦ был введен в эксплуатацию в 1990 году. Номинальная производительность этого подразделения составляет 11,1 млн тонн стали. В его состав входят следующие технологические агрегаты:

- установка десульфурации чугуна, поступающего из доменного цеха;

- 3 кислородных конвертера емкостью по 370 тонн, предназначенных для выплавки жидкого полупродукта;

- участок внепечной обработки с тремя установками «ковш-печь», двумя вакууматорами, двумя агрегатами доводки стали и стендами усреднительной продувки;

- 5 слябовых машин непрерывного литья заготовки толщиной до 300 мм и шириной до 2,7 м (4 криволинейные двухручьевые МНЛЗ + 1 вертикальная одноручьевая МНЛЗ).

Электросталеплавильный цех

ЭСПЦ на ММК был создан в 2006 году на базе мартеновского цеха. Годовая производительность этого подразделения составляет 4,3 млн тонн слябовой и сортовой заготовки. В состав цеха входят:

- 2 дуговые сталеплавильные печи от австрийской фирмы Voest Alpine емкостью по 180 тонн и годовой производительностью по 2 млн тонн стали;

- двухванный 170-тонный сталеплавильный агрегат с годовой производительностью до 1 млн тонн (работает в режиме неполной загрузки для переработки отходов и в период ремонта ДСП);

- участок внепечной обработки с двумя установками «ковш-печь» и дополнительными агрегатами для доводки и усреднения металла;

- 2-ручьевая слябовая МНЛЗ от компании «УРАЛМАШ» производительностью 2 млн тонн слябов,

- 2 5-ручьевые сортовые МНЛЗ от компании VAI производительностью по 1 млн тонн сортовой заготовки сечением 150х150 мм и 152х170 мм.

Производство горячекатаного листа

В состав этого подразделения входят станы горячей прокатки, выпускающие до 12 млн тонн плоского проката в листах и рулонах. В 2019 году ММК произвел 4,8 млн тонн горячекатаного товарного проката и 1 млн тонн толстого листа со стана 5000. В состав подразделения входят три листопрокатных цеха.

Листопрокатный цех № 4

ЛПЦ №4 - производит плоский г/к прокат толщиной 1,8-12 мм и шириной до 2,2 м. Продукция производится на полунепрерывном широкополосном стане 2500. Также в состав цеха входят 3 агрегата поперечной резки проката.

Листопрокатный цех № 10

ЛПЦ №10 - производит до 6 млн тонн плоского г/к проката толщиной 1,2-20 мм и шириной до 1,83 м. Продукция производится на непрерывном широкополосном стане 2000 со следующей комплектацией основного оборудования:

- 4 нагревательные печи с шагающими балками;

- черновая и чистовая группы клетей;

- участок ускоренного охлаждения проката;

- уборочная линия.

Производство толстолистового проката (цехи №1 и №9)

Линия производит толстый горячекатаный лист. В состав подразделения входят следующие прокатные станы:

- стан 2350 для полистной прокатки слябов до получения листа толщиной от 6 до 30 мм и шириной до 2 м;

- стан 4500 катает лист толщиной от 30 до 160 мм и шириной до 2,7 м;

- стан 5000 производит до 1,5 млн тонн толстого листа толщиной от 8 до 160 мм и шириной до 4,85 м для производства труб, судо-, мостостроения, энергетики и решения других высокотехнологичных задач. Это один из 3 российских станов 5000, катающих лист для магистральных труб большого диаметра. Он построен в 2009 году и обошелся Группе ММК в 39 млрд руб. или 1,3 млрд долларов. Оборудование поставила немецкая компания SMS Group.

Производство холоднокатаного листа

Подразделение объединяет станы холодной прокатки, мощности для нанесения покрытий и линии последующего передела. В 2019 году ММК произвел 1 млн тонн холоднокатаного товарного проката и около 3 млн тонн продукции глубокой переработки, в частности, 140 тыс. тонн белой жести, 1,8 млн тонн оцинкованного листа, 660 тыс. тонн проката с полимерными покрытиями, 120 тыс. тонн ленты, 220 тыс. тонн труб и гнутых профилей. В состав подразделения входят четыре листопрокатных цеха и цех покрытий.

Листопрокатный цех № 3

ЛПЦ №3 производит холоднокатаный лист, оцинкованый лист, черную и белую жесть. В комплекс подразделения входит следующее основное оборудование:

Листопрокатный цех № 5

ЛПЦ №5 производит холоднокатаный автолист, плоский прокат для эмалирования, лист общего назначения и подкат для других производств. В комплекс подразделения входит следующее основное оборудование:

- 5-клетьевой стан 1200 для производства черной жести и листа толщиной до 0,15 мм и шириной до 1 м;

- 2 дрессировочных стана 1200;

- непрерывный травильный агрегат, три агрегата электролитического обезжиривания, агрегаты продольной и поперечной резки;

- агрегат электролитического лужения для получения 0,11 млн тонн белой жести;

- агрегат непрерывного горячего цинкования листа мощностью 0,5 млн тонн.

Листопрокатный цех № 8

ЛПЦ №8 производит штрипс, ленту, гнутые профили и электросварные трубы. В комплекс подразделения входит следующее основное оборудование:

- агрегат продольной резки рулонов;

- 4 профилегибочных стана;

- 3 трубоэлектросварочных агрегата;

- непрерывный травильный агрегат;

- агрегат непрерывного горячего цинкования;

- 5-клетьевой стан 630 для выпуска х/к ленты толщиной до 4 мм и шириной до 0,46 м;

- 2-клетьевой дрессировочный стан 630;

- агрегаты продольной резки;

- участок термообработки из 45 колпаковых печей.

Листопрокатный цех № 11

ЛПЦ №11 заработал в 2011 (первая очередь) – 2012 годах (вторая очередь). Он включает оборудование для производства 2,1 млн тонн х/к и оцинкованного листа шириной от 0,85 до 1,88 и толщиной 0,3 до 3 мм. Поставщиком основных систем стала компания SMS Demag. Объем вложений в проект оценивается в 1,5 млрд долларов, что стало наиболее масштабной инвестицией десятилетия в РФ. В комплекс подразделения входят следующие технологические участки:

- непрерывная травильная линия, совмещенная с 5-клетьевым станом 2000 холодной прокатки листа;

- агрегат непрерывного горячего цинкования годовой производительностью 0,45 млн тонн;

- агрегат непрерывного отжига и горячего цинкования годовой производительностью 0,65 млн тонн.

Цех покрытий

Цех объединяет мощности для выпуска горячеоцинкованого листа, плоского проката с полимерными покрытиями, черной и белой жести. В комплекс подразделения входят следующие технологические участки:

- 3 агрегата непрерывного обезжиривания;

- стан 1200 для холодной прокатки листа;

- 2 дрессировочных стана;

- агрегат непрерывного отжига;

- агрегат непрерывного лужения;

- 3 агрегата непрерывного горячего цинкования;

- 2 агрегата полимерных покрытий;

- 3 агрегата поперечной резки жести и листа.

Сортопрокатное производство

Комплекс оборудования для выпуска сортового проката объединяет мощности трех прокатных станов, работающих на непрерывнолитой сортовой заготовке из электросталеплавильного цеха. Основная продукция: прутки, катанка и арматура. В 2019 году ММК выпустил 1,35 млн тонн сортового проката при номинальной производительности оборудования на уровне 2,2 млн тонн продукции.

В состав сортопрокатного производства Магнитки входят следующие технологические участки:

- непрерывный 16-клетьевой стан 450 производства итальянской фирмы Danieli производительностью около 0,8 млн тонн крупного и среднего сорта;

- непрерывный 18-клетьевой стан 370 Danieli производительностью около 0,6 млн тонн мелкого и среднего сорта. Технологическая линия оснащена участком ускоренного водяного охлаждения для получения термомеханически упрочненной арматуры;

- непрерывный 29-клетьевой стан 170 Danieli производительностью около 0,75 млн тонн мелкого сорта и проволоки. Технологическая линия оснащена участком ускоренного водяного охлаждения для получения термомеханически упрочненной арматуры и оборудованием «Стелмор» для выпуска сорбитизированной катанки.

Каталог продукции

- Слябы непрерывнолитые толщиной 250 мм и шириной от 0,75 до 2,5 м;

- Сортовая непрерывнолитая квадратная и прямоугольная заготовка сечением 124х124 мм, 150х150 мм и 152х170 мм;

- Плоский прокат Magstrong высокопрочный, криогенный, конструкционный и износостойкий;

- Плоский прокат горячекатаный в рулонах шириной 0,22-1,83 м и толщиной 1,5-12 мм общего назначения, а также для производства труб, сварных и клепаных конструкций, для переката на х/к лист, для автомобильной промышленности, для штамповки и пр.;

- Плоский прокат горячекатаный в листах шириной 0,28-2,5 м и толщиной 4-160 мм для тех же целей, а также для производства колесных дисков, деталей трубопроводов, судостроения, изготовления котлов и сосудов;

- Плоский прокат холоднокатаный в рулонах шириной 0,5-2,3 м и толщиной 0,4-3 мм для холодной штамповки, эмалирования, гибки, вытяжки, автопрома и прокат общего назначения;

- Плоский прокат холоднокатаный в листах шириной 0,71-2,3 м и толщиной 0,3-3 мм для тех же целей;

- Лента холоднокатаная в рулонах и пачках шириной от 10 до 900 мм и толщиной 0,6—4 мм;

- Жесть черная в рулонах и пачках шириной от 712 до 820 мм и толщиной 0,16—0,4 мм;

- Жесть белая в рулонах и пачках шириной от 712 до 820 мм и толщиной 0,16—0,36 мм;

- Плоский прокат оцинкованный в рулонах и листах шириной 1-1,65 м и толщиной 0,4-2 мм;

- Плоский прокат с полимерным покрытием (лакокрасочное, акрил, эпоксид, полиэфир, пластизоль, поливинилхлорид, полиуретан и пр.) в рулонах шириной 0,7-1,65 м и толщиной 0,2-1,2 мм;

- Трубы ВГП диаметром 21,3-50 мм;

- Трубы круглые электросварные прямошовные (оцинкованные и неоцинкованные) диаметром 21,3-159 мм;

- Трубы квадратные сечением 25х25 мм;

- Трубы прямоугольные сечением от 28х25 мм до 50х25 мм;

- Профили гнутые (швеллеры, уголки, С-образные, корытные, гофрированные, замкнутые профили);

- Катанка диаметром 5,5-16 мм;

- Круг горячекатаный диаметром 5-75 мм;

- Квадрат горячекатаный размером от 14х14 мм до 65х65 мм;

- Шестигранник горячекатаный размером 24-40 мм;

- Полоса горячекатаная толщиной 4-36 мм и шириной 60-200 мм;

- Арматура A-I, A-III, A400C, Aв400C,A500C, A600C, Ат800, В500В диаметрами от 6 до 40 мм;

- Уголок стальной равнополочный горячекатаный от 25х25х4 мм до 125х125х16 мм;

- Уголок стальной неравнополочный горячекатаный от 63х40х5 мм до 110х70х8 мм;

- Швеллер горячекатаный от №5У до №18У;

- Двутавр горячекатаный №12;

- Сопутствующая продукция: кокс, орешек, коксовая мелочь, бензол, нафталин, сульфат аммония, шлак, щебень, песок шлаковые, строительный камень, известняк, доломит, известь, кислород, аргон, азот, цемент, окись железа, лопата штыковая, лопата совковая.

Экономические показатели

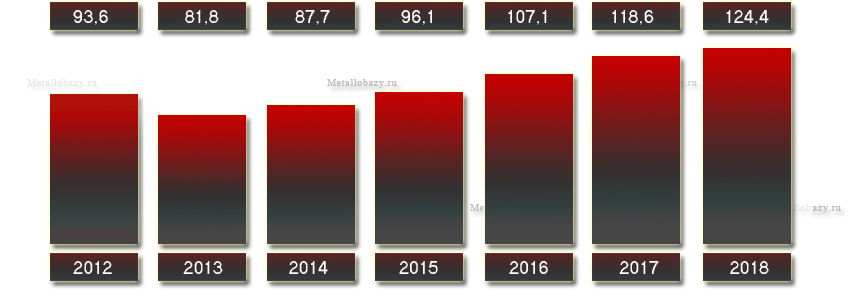

В 2019 году Группа ММК, в состав которой входит «Магнитогорский металлургический комбинат», обеспечила выручку в размере 7,566 млрд долларов, что на 7,9% ниже показателей 2018 года. Такая динамика объясняется незначительным снижением производства стали (-1,6%), а также ценовыми колебаниями на металлопродукцию. Что касается показателей ПАО ММК, то доходы предприятия в 2010-2018 выросли в 2,3 раза, увеличившись до 458 млрд руб. При этом чистая прибыль комбината в 2018 году составила 63,7 млрд руб. с годовым ростом на 6,4 млрд руб.

Выручка ПАО ММК с 2012 по 2018 года.

В целом положением «Магнитки» следует считать устойчивым. Предприятие является основным производителем проката в России, располагая мощностями для выпуска 12,5 млн тонн стали. Оно работает на собственном железорудном сырье, металлоломе, флюсах и коксующемся угле и имеет широкую номенклатуру продукции, начиная от листа, сортовых и фасонных профилей и заканчивая трубами и метизным переделом на дочерних предприятиях. В последние десятилетия ММК реализует масштабную программу реконструкции и строит новые мощности для производства агломерата, чугуна, стали и проката, что позволяет снизить издержки и укрепить положение в отрасли.

Собственники и руководители

Владельцы:

«Магнитогорский металлургический комбинат» входит в структуру Группы ММК, подконтрольной миллиардеру Виктору Рашникову (№15 в списке богатейших бизнесменов РФ от Forbes с состоянием в 7,3 млрд долларов), который владеет 84,26% обыкновенных акций предприятия.

Руководители:

Генеральные директора ММК:

- с 1933 по 1937 год: Завенягин Авраамий Павлович;

- с 1937 по 1939 год: Коробов Павел Иванович;

- с 1940 по 1951 год: Носов Григорий Иванович;

- с 1951 по 1954 год: Борисов Александр Филиппович;

- с 1954 по 1960 год: Воронов Феодосий Дионисьевич;

- с 1960 по 1961 год: Зудин Владимир Михайлович;

- с 1961 по 1968 год: Воронов Феодосий Дионисьевич;

- с 1968 по 1973 год: Филатов Андрей Дмитриевич;

- с 1973 по 1979 год: Галкин Дмитрий Прохорович;

- с 1979 по 1985 год: Радюкевич Леонид Владимирович;

- с 1985 по 1991 год: Ромазан Иван Харитонович;

- с 1991 по 1997 год: Стариков Анатолий Ильич;

- с 1997 по 2005 год: Рашников Виктор Филиппович;

- с 2005 по 2011 год: Сеничев Геннадий Сергеевич;

- с 2011 по 2014 год: Дубровский Борис Александрович;

- с 2014 года по н.в.: Шиляев Павел Владимирович.

Информация подготовлена 17.04.2020 года

Металлобазы.ру

Металлобазы.ру